Рейтинг: 4.5/5.0 (1804 проголосовавших)

Рейтинг: 4.5/5.0 (1804 проголосовавших)Категория: Бланки/Образцы

Техническое задание (ТЗ) — основной исходный документ для вновь создаваемого оборудования единичного и мелкосерийного производства, определяющий процесс разработки, изготовления и приемки в эксплуатацию первого экземпляра оборудования.

ТЗ разрабатывает, как правило, заказчик в соответствии с ГОСТ 15.005—86.

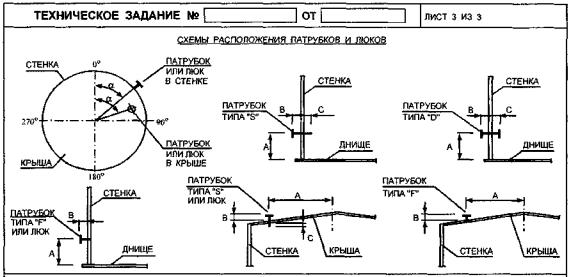

ТЗ должно определять экономически обоснованные требования на создание комплектного оборудования, включающего комплекс взаимосвязанных агрегатов, машин и механизмов, обеспечивающих выполнение заданного технологического процесса для производства продукции, удовлетворяющей требованиям заказчика и действующих стандартов, конкурентоспособной на рынке сбыта. В нем указывается: полное наименование оборудования, для выполнения каких функций оно предназначается и основные задачи, решаемые в результате его использования (освоение технологии, выпуск новой продукции, повышение производительности, качества продукции, улучшение условий труда и др.). Приводятся показатели оборудования (основные технические характеристики и параметры), характеристика объекта, на котором планируется его применение или намечается область использования с приложением необходимых материалов (схем, планировок, чертежей и др.); данные об отечественных и зарубежных аналогах, соответствующих высшим мировым достижениям; результаты патентных исследований; выбор и обоснование базового оборудования из числа приведенных аналогов.

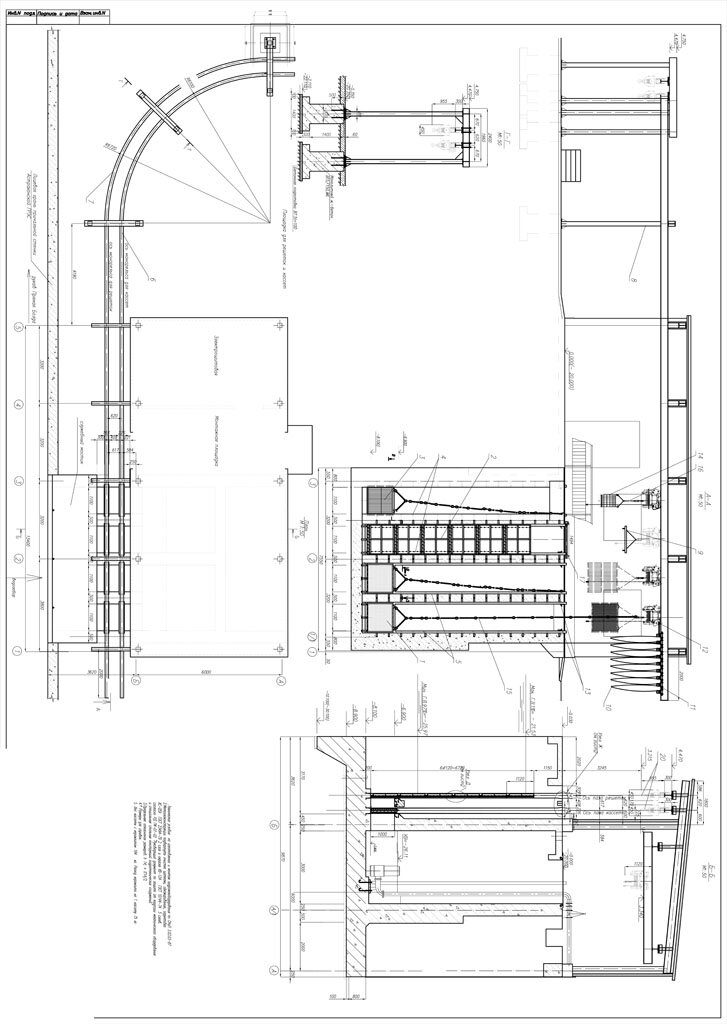

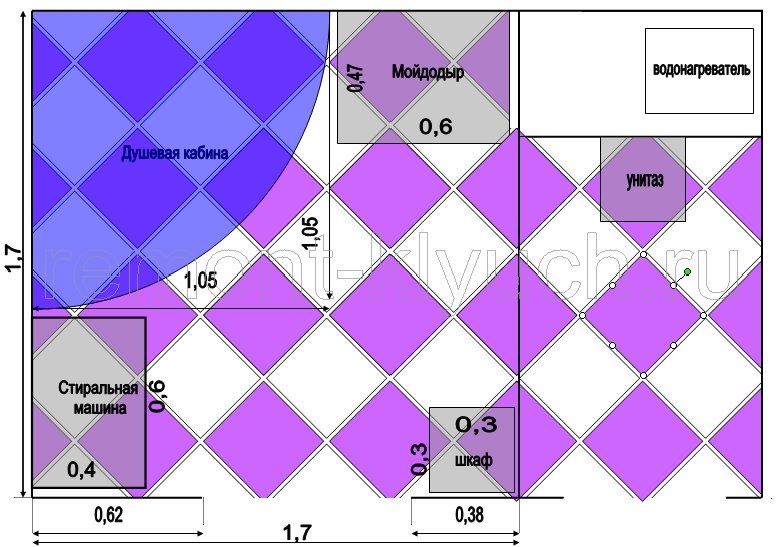

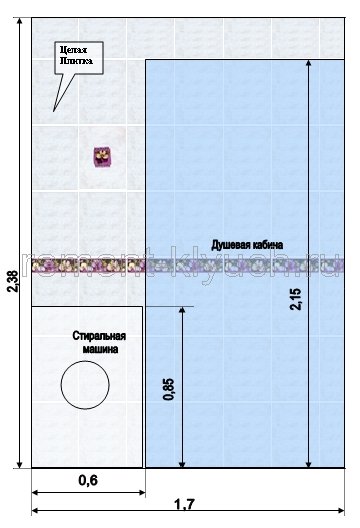

Для технологического процесса и условий эксплуатации оборудования приводятся: программа производства, заданная производительность, сортамент (в том числе на период освоения) и качественные показатели готовой продукции; краткое описание технологического процесса; схема работы оборудования и планы его расположения; расположение рабочих мест, количество производственных и вспомогательных рабочих (данные предварительные); характеристика используемого сырья, исходных заготовок, основных и вспомогательных материалов; параметры энергоносителей, характеристика отходов производства, требования по их удалению, использованию или утилизации; характеристики вредных выбросов и других опасных факторов; условия эксплуатации, режим работы, внешние воздействующие факторы (климатические, биологические и др.), продолжительность и интенсивность воздействия.

Требования по надежности должны состоять из требований по безотказности, долговечности и ремонтопригодности с выделением в случае необходимости требований к отдельным узлам и комплектующим.

Требования по использованию материальных, энергетических и трудовых ресурсов определяют: удельный расход основных видов сырья, материалов, масел и энергоносителей (на единицу готовой продукции); удельную материалоемкость оборудования (на единицу основного параметра оборудования: производительность, емкость, вместимость, мощность, грузоподъемность); коэффициент использования материальных ресурсов (отношение полезного расхода материала к общему); уровень производительности труда (объем производства и удельная трудоемкость).

Строительные требования включают: требования по условиям установки и крепления конструкций оборудования, по оснащению опорных частей оборудования конструктивными элементами, уменьшающими воздействие оборудования на фундаменты (виброизоляторы, специальные опоры), по упрощению конфигураций фундаментов и ограничению их заглублений (рациональная трассировка гидросмыва, приближение технологических подвалов к точкам потребления смазки и других технологических сред), по выдаче стройзаданий.

Монтажные требования включают: требования по обеспечению комплектной поставки оборудования единичного производства монтажными блоками или сборочными единицами высокой заводской готовности с установкой комплектующих изделий, технологических трубопроводов, электрооборудования и электропроводки, систем гидравлики, пневматики и смазки, контрольноизмерительных приборов, средств автоматики и др.; по проведению контрольной сборки, испытаниям и обкатке оборудования; по выверке базовых поверхностей и осей оборудования; требования к монтажной оснастке оборудования; к оснащению опорных частей оборудования; по обеспечению шефмонтажных работ и авторского надзора; по методам расконсервации оборудования и применения специальных материалов.

Одновременно формулируются требования по обеспечению безопасности при монтаже, эксплуатации, обслуживании и ремонте оборудования, в том числе по защите от вредных и опасных воздействий и ограничению уровня допустимых нагрузок.

Обязательны требования по улавливанию, очистке и утилизации вредных выбросов, включая требования по защите воздушного и водного бассейнов.

Основные требования к системе автоматизации включают: описание структуры системы с составом функций по уровням, включая перечни контролируемых и регулируемых параметров и управляемых операций; описание информационных связей со смежными системами (АСУ производства цеха, АСУТП, соседних по технологическому циклу агрегатов, локальных систем автоматики предыдущих и последующих участков, систем диагностики неисправностей); специфические требования к технологическому, механическому и электрическому оборудованию, связанные с установкой, эксплуатацией и функционированием системы автоматизации; рекомендации по выбору и изготовлению отдельных технических средств автоматизации.

Перечислим другие необходимые требования, которые входят в состав технического задания на оборудование единичного производства: эргономические и эстетические; по механизации, унификации, к техническому обслуживанию и ремонту, по метрологическому обеспечению технологического процесса, к патентной чистоте, разработке, изготовлению и приемочному контролю, поставке оборудования, испытаниям и приемке.

Даются также оценка технического уровня разрабатываемого оборудования и экономические показатели.

Состав и содержание исходных данных по оборудованию для проектирования обобщенно включают задания на проектирование здания цеха, фундаментов под оборудование и подземных сооружений, металлоконструкций, коммуникаций (воды, сжатого воздуха, пара, газов, масел, эмульсий и других энергоносителей), спецвентиляции и аспирации, электрической части проекта, КИП и автоматики, по оборудованию для химической обработки, защите от излучений. Приводятся данные для проектирования противопожарных мероприятий, ремонтноинструментального хозяйства; о всех видах выбросов, отходов (в том числе просыпи) и случайных стоков (в том числе конденсата) с их характеристикой (температура, давление, состав и т.д.), режимом выхода и количеством; об уровне и частотной характеристике шума и вибрации, создаваемых разрабатываемым оборудованием, о численности обслуживающего персонала с указанием рабочих мест и основных выполняемых операций. Задаются режим работы оборудования (непрерывный, периодический), число работы в сутки и в год, периодичность проведения ремонтов (ППР, текущий, капитальный), их продолжительность — данные разработчика оборудования; спецификации в объеме, необходимом для составления смет; монтажные чертежи и чертежи общих видов оборудования, включая данные по электроприводу; сводный план расположения оборудования с указанием сетки колонн здания, размещения в нем масло подвалов, насосных, тоннелей, машзалов, постов управления и других сооружений, предусмотренных проектом.

Указывается полное наименование оборудования, для выполнения каких функций оно предназначается и основные задачи, решаемые в результате его использования (освоение технологии, выпуск новой продукции, повышение производительности, качества продукции, улучшение условий труда и др.). Приводятся показатели оборудования (основные технические характеристики и параметры), дается характеристика объекта, на котором планируется его применение, или намечается область использования с приложением необходимых материалов (схем, планировок, чертежей и др.). Дается: ссылка на утвержденное в установленном порядке технологическое задание, проведенные научноисследовательские и опытнокон структорские работы. Приводятся: программа производства, заданная производительность, сортамент (в том числе на период освоения) и качественные показатели готовой продукции; краткое описание технологического процесса; схема работы оборудования и планы его расположения; расположение рабочих мест; количество производственных и вспомогательных рабочих (данные предварительные); характеристика используемого сырья, исходных заготовок, основных и вспомогательных материалов; параметры энергоносителей; характеристика отходов производства, требования по их удалению, использованию или утилизации; характеристика вредных выбросов и других опасных факторов; условия эксплуатации, режим работы, внешние воздействующие факторы (климатические, биологические и др.), продолжительность и интенсивность их воздействия; перечень агрегатов, машин, механизмов и систем, входящих в комплект поставки, их количество, назначение, требования к основным техническим характеристикам и параметрам.

Требования к надежности должны состоять из требований по безотказности, долговечности и ремонтопригодности. Требования по безотказности характеризуются показателями «Установленная безотказная наработка». Это минимальное значение наработки, в течение которой изготовитель гарантирует безотказную работу оборудования при соблюдении заказчиком условий эксплуатации. Требования по долговечности характеризуются показателем «Установленный ресурс (срок службы)». Требования по ремонтопригодности характеризуются показателем «Удельная суммарная трудоемкость технического обслуживания и ремонтов». Приводятся показатели использования сырья, материалов, топлива (энергоносителей), масел, трудовых ресурсов, в том числе:

— удельный расход основных видов сырья, материалов, масел и энергоносителей (на единицу готовой продукции);

— удельная материалоемкость оборудования, т.е. материалоемкость на единицу основного параметра оборудования — производительности, емкости, вместимости, мощности, грузоподъемности и др.;

— коэффициент использования материальных ресурсов (отношение полезного расхода материала к общему, т.е. количеству используемого материала);

— уровень производительности труда: объем производства в натуральном или стоимостном выражении, удельная трудоемкость.

Строительные требования: по условиям установки и крепления конструкций оборудования; по оснащению опорных частей оборудования конструктивными элементами, уменьшающими воздействие оборудования на фундаменты (виброизоляторы, специальные опоры и др.); по упрощению конфигураций фундаментов и ограничению их заглублений (рациональная трассировка гидросмыва, приближение технологических подвалов к точкам потребления смазки и других технологических сред и др.); по выдаче стройзаданий; монтажные, включающие требования по обеспечению комплектной поставки оборудования единичного производства монтажными блоками или сборочными единицами высокой заводской готовности с установкой комплектующих изделий, технологических трубопроводов, электрооборудования и электропроводки, система гидравлики, пневматики и смазки, контрольноизмерительных приборов, средств автоматики и др.; по проведению контрольной сборки, испытаниям и обкатке оборудования; к определению выверочных базовых поверхностей и осей оборудования; к монтажной оснастке оборудования (специальные монтажные приспособления, специальные монтажные инструменты, подъемные и захватные устройства и др.); к оснащению опорных частей оборудования (фундаментные болты, анкерные плиты, регулировочные и отжимные винты, опорные пластины, прокладки и др.); по обеспечению шефмонтажных работ и авторского надзора; по методам расконсервации оборудования и применения специальных материалов.

Требования по безопасности и охране окружающей среды, по обеспечению безопасности при монтаже, эксплуатации, обслуживании и ремонте оборудования, в том числе по защите от вредных и опасных воздействий и ограничению уровня допустимых нагрузок.

Требования по улавливанию, очистке и утилизации вредных выбросов, включая требования по защите воздушного и водного бассейнов.

Требования по безопасности и требования по охране окружающей среды устанавливаются в соответствии с системой государственных стандартов по безопасности труда и другими действующими государственными, отраслевыми и ведомственными директивными и нормативными документами.

Приводятся основные требования к системе автоматизации, в том числе:

— описание структуры системы с составом функций по уровням, включая перечни контролируемых и регулируемых параметров и управляемых операций; описание информационных связей со смежными системами (с АСУ производства цеха, АСУ ТП с АСУ ТП соседних по технологическому циклу агрегатов, с локальными системами автоматики предыдущих и последующих участков, с системами диагностики неисправностей и пр.);

— специфические требования к технологическому, механическому и электрическому оборудованию, связанные с установкой, эксплуатацией и функционированием системы автоматизации;

— рекомендации по выбору и изготовлению отдельных технических средств автоматизации.

Эргономические и эстетические требования: по технической эстетике, удобству управления и обслуживанию оборудования, комфортабельности рабочих мест.

Требования по механизации характеризуются показателем «Степень механизации труда» — процентным отношением числа рабочих, занятых механизированным трудом, к общему числу рабочих (включая число рабочих, выполняющих обслуживание и ремонт оборудования). Значения этого показателя должны приниматься, исходя из необходимости повышения степени механизации труда по сравнению с уровнем, достигнутым в результате эксплуатации лучших образцов аналогичного оборудования, но не ниже уровня ведущих зарубежных фирм.

Требования по унификации оборудования с другим оборудованием формулируют, исходя из условий производства или эксплуатации и требований по взаимной унификации составных частей оборудования, входящего в комплект поставки.

Требования к техническому обслуживанию и ремонту определяют: виды и методы технического обслуживания и ремонта; периодичность и допустимую трудоемкость технического обслуживания и ремонта; требования по установке встроенных средств технической диагностики для безразбор ной оценки технического состояния элементов оборудования и прогнозирования сроков его отказа.

Требования по метрологическому обеспечению технологического процесса: основные контролируемые параметры, исходные требования к методам и средствам измерения и контроля; требования к диапазонам, точности и технологически допустимому пределу производственного запаздывания информации при измерении параметров технологических процессов, продукции и энергоносителей.

Требования к патентной чистоте: указываются страны, в отношении которых должна быть обеспечена патентная чистота оборудования; обязательно указание о патентной чистоте в отношении Российской Федерации.

Проводится оценка технического уровня разрабатываемого оборудования.

Экономические показатели, необходимость их разработки, их состав и объем информации определяются заказчиком в договоре на выполнение технического задания.

Определяются стадии разработки, комплектность конструкторской документации, порядок ее согласования, объемы и сроки выдачи исходных данных для разработки проектносметной документации на строительство, порядок и представления.

Приводятся требования по очередности и срокам поставки оборудования.

Техническое задание разрабатывается, как правило, на основании технологического задания на проектирование и принципиальных технических решений, принятых на предпроектных стадиях (обоснование инвестиций в строительство, проектных предложений и др.).

Содержание исходных данных для проектирования:

I. Задание на проектирование здания цеха должно содержать:

1. План расположения колонн здания в районе расположения устанавливаемого оборудования цеха с обозначением рядов и нумерацией колонн, размеров по осям рядов (пролетов) и осям колонн, отметками заглубления фундаментов, каналов, тоннелей, подвалов и других подземных сооружений вблизи всех колонн с указанием привязок подземных сооружений, а также размеров (ширины и длины) здания.

2. Массу наиболее тяжелых деталей и узлов, подлежащих транспортировке кранами в пролете цеха, а также устанавливаемых (с указанием места) и подлежащих транспортировке вне зоны действия электромостовых кранов в процессе монтажа, ремонта и эксплуатации оборудования. Массы самых тяжелых деталей и узлов для монтажа выделяют отдельно.

3. Максимальную высоту подъема крюка крана от пола цеха, а также необходимую величину опускания крюка ниже уровня пола цеха с учетом способа строповки при транспортировке электромостовым краном.

4. Нагрузки на полы свободных от оборудования площадей цеха при складировании, монтаже и ремонтах оборудования.

5. Максимальную высоту оборудования с указанием места размещения с учетом площадок обслуживания оборудования и нахождения на них персонала. Для крупных деталей и узлов — габаритные размеры (для проверки размеров выездных ворот).

6. Монтажные места железнодорожных и автовъездов в пролеты цеха, если намеченные общим проектом цеха въезды непригодны или недостаточны для ввоза и вывоза оборудования.

7. Данные, необходимые для химической защиты конструкций здания, фундаментов, полов и экранирования металлоконструкций зданий от тепловыделений (при необходимости).

II. Задание на проектирование фундаментов под оборудование и подземных сооружений должно содержать:

1. Указание о том, что принято за относительную отметку уровня (уровень пола, уровень головки рельсов железнодорожных путей и т.п.).

2. Чертежи планов и разрезов стройзаданий на фундаменты под оборудование с привязочными размерами к осям колонн здания цеха, а также чертежи подвалов, тоннелей, каналов, приямков с данными привязок, заглублений и уклонов, указаниями о толщине подливаемого бетона между низом оборудования и верхом фундамента. Оси на чертежах строительных заданий должны соответствовать осям на чертежах оборудования.

3. Планы фундаментных болтов с разбивкой главных осей, к которым должны быть привязаны все анкерные и фундаментные болты.

4. Чертежи стройзаданий на фундаменты должны содержать данные о фундаментах с анкерными болтами и о расположении анкерных болтов, размерах анкерных болтов, в том числе размерах выступающих над бетоном частей анкерных болтов, а также таблицы поставляемых с оборудованием анкерных болтов с указанием их марок, количества, длины, отметок верха болтов.

5. Чертежи анкерных болтов (специальных) или указания на стандарты, согласно которым изготовляются поставляемые болты, а также чертежи закладных частей отдельно по каждому виду оборудования.

6. Чертежи установки закладных деталей для закрепления трубопроводов в подвалах и каналах, включая рабочие чертежи на эти крепления, с указанием о включении или невключении их в объем поставки.

7. Рекомендации по расположению температурноусадочных швов.

8. Данные по защите участков фундаментов от действия высоких температур, кислот, щелочей, масел с указанием их составов и других данных, необходимых для выполнения антикоррозионной, термо и маслозащиты.

9. Чертежи поставляемых ограждений и перекрытий подвалов и приямков, закладных частей, плитных настилов, переходных мостиков, площадок обслуживания и проч. их крепления к фундаментам.

10. Расположение коммуникаций смазочных и гидравлических систем, примыкающих к фундаментам оборудования и проходящих через них с размерами как в плане, так и по высоте, с указанием мест входов в тоннели, требуемых продольных и поперечных уклонов и минимальных размеров лотков для случайных стоков.

11. Указания об отводе стоков из мест возможного их появления.

12. Расположение и размеры монтажных и эксплуатационных проемов.

13. Данные о статических и динамических нагрузках на фундамент и возможных ударных воздействиях на него от падающего металла с указанием наибольших (аварийных) величин вертикальных и горизонтальных нагрузок, крутящих и опрокидывающих моментов, передаваемых на фундамент с учетом коэффициентов перегрузки двигателей, а также размеров, массы и высоты падения металла.

14. Другие технические требования, отражающие особенности данного участка или оборудования.

III. Задание на проектирование металлоконструкций должно содержать:

1. Схематический план цеха с расположением металлоконструкций, их привязками к основным технологическим осям или колоннам

2. Чертежизадания на отдельные металлоконструкции с указанием привязок относительно осей оборудования, габаритов, проемов, горизонтальных и вертикальных нагрузок (статических и динамических) и точек их приложения.

3. Данные о защите металлоконструкций от особых воздействий (тепловое излучение, агрессивные среды и т.п.) с указанием зон защиты от этих воздействий, химического состава воздействующих веществ и температуры

4. Требования к покрытию площадок и переходных мостиков.

IV. Задания на проектирование внутрицеховых коммуникаций воды, сжатого воздуха, пара, газов, масел, эмульсий и других энергоносителей должны содержать:

1. По каждому энергоносителю сводный план расположения точек потребления с привязками границы проектирования к осям колонн цеха на отметке 1 м у колонны с указанием диаметра присоединяемых трубопроводов.

2. Таблицу потребителей энергоносителей с указанием максимальных, минимальных и средних (минутных, часовых) расходов давления, режима потребления (постоянный, периодический), коэффициента одновременной работы потребителей и суммарного потребления энергоресурсов.

3. Требования по параметрам на границе проектирования (максимальные, средние, минимальные), допустимые предельные отклонения и необходимость соответствующей сигнализации.

4. Рабочие чертежи разводок трубопроводов в пределах оборудования, входящего в объем поставки.

V. Задание на проектирование спецвентиляции и аспирации должно содержать:

1. Координаты присоединения приточной и вытяжной вентиляции к местам подачи воздуха или отсоса, укрытиям, вытяжным зонтам, бортовым отсосам и другим вентиляционным системам.

2. Размеры и конфигурацию присоединительных фланцев.

3. Характеристику вентиляционной системы (приточная, вытяжная) с указанием производительности, скорости воздушного потока или глубины вакуума.

4. Объем вентилируемых помещений, количество и характеристику удаляемых вредностей с выделением канцерогенных веществ, требующих создания дополнительной системы очистки.

5. Указания о необходимости дублирования системы.

VI. Задание на проектирование электрической части должно содержать:

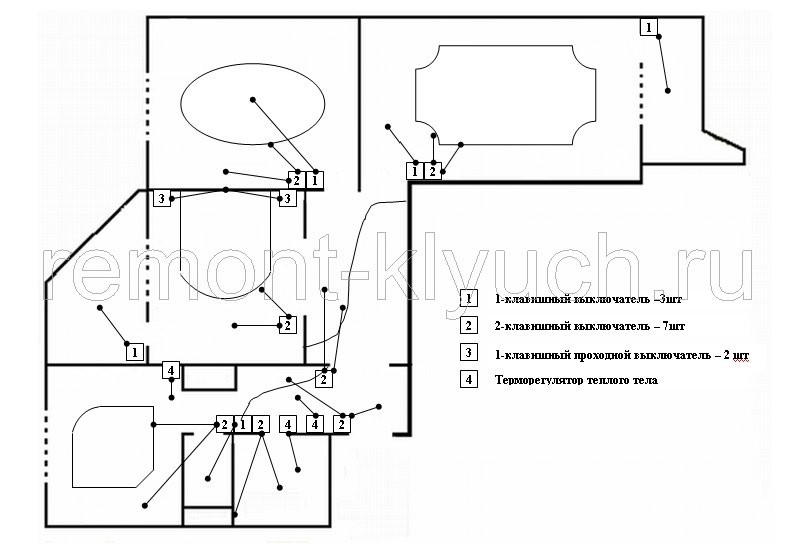

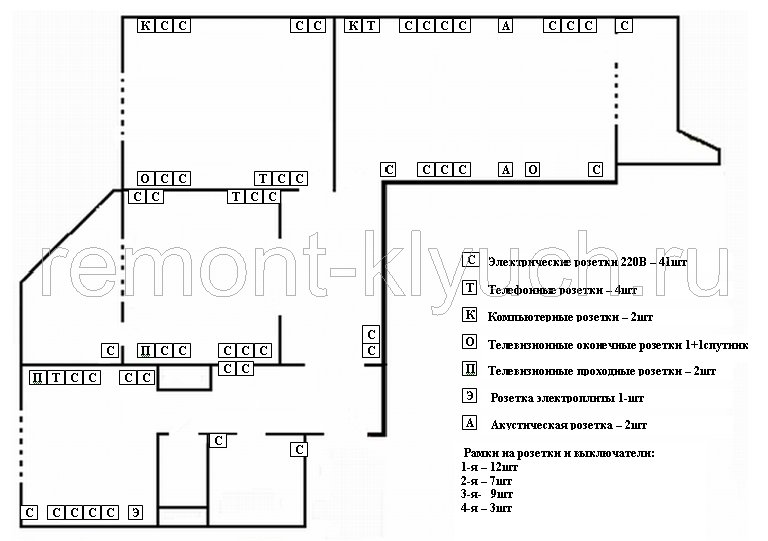

1. План цеха с указанием электроприводов и нанесением рекомендуемых мест расположения пультов и рабочих мест управления этими электроприводами.

2. Принципиальные электросхемы электроприводов и автоматики.

3. Пояснительную записку с приложением расчетов электроприводов.

4. Таблицу электроприводов, преобразователей и других электроагрегатов с указанием их электрических параметров и режимов работы.

5. Категорию и требования по электроснабжению электроприводов.

6. Схемы электрических подключений.

7. Чертежи общих видов механизмов с привязками электрооборудования, аппаратов, датчиков и клеммных ящиков.

8. Задание на проектирование токоподвода к перемещающимся механизмам.

9. Рекомендуемое количество и размещение электротехнических помещений и постов управления.

VII.Задание по оборудованию для химической обработки должно содержать:

1. Описание (пояснительную записку) технологической схемы химической обработки.

2. Состав рабочих растворов.

3. Температуру рабочих растворов.

4. Состав отработавших рабочих растворов, в том числе и продуктов реакции.

5. Режим корректировки и сброса отработавших рабочих растворов.

6. Состав промывных вод (каждой ступени промывки).

7. Количество промывных вод и режим их сброса, требования к качеству исходной воды для приготовления рабочих растворов и для целей промывки.

8. Температуру промывных вол.

9. Годовые расходы химикатов.

10. Расходные коэффициенты химикатов с учетом возможной регенерации отработавших растворов.

11. Количество подаваемых в рабочую ванну растворов и промывочных вод.

12. Время заполнения и опорожнения рабочей ванны.

13. Условия аварийного сброса растворов.

VIII.Задания по проектированию противопожарных средств должны содержать перечень установок, оборудования и помещений, требующих выполнения специальных противопожарных мероприятий с указанием категорий взрывной, взрывопожарной и пожарной опасности.На строительных заданиях должны быть отражены соответствующие противопожарные мероприятия, эвакуационные выходы, закрытые лестничные клетки, перегородки и проч.

IX. Задания по проектированию ремонтноинструментального хозяйства должны содержать.

1. Спецификацию сменного технологического оборудования и инструмента с указанием номеров рабочих чертежей.

2. Рабочие чертежи сменного оборудования и инструмента с указанием материала, его твердости и других механических свойств, чистоты обработки поверхности и необходимых размеров и допусков.

3. Разовую стойкость и допустимое количество переточек.

4. Требования по специальной обработке.

5. Рекомендации по оборудованию (с его характеристиками) для изготовления, термической и термомеханической обработок, ремонта и реставрации, включая специфическое оборудование для реставрации инструментов и валков.

X. Чертежи общих видов оборудования должны содержать:

1. Краткую техническую характеристику.

2. Основные габаритные размеры с привязками основных осей и отверстий под фундаментные болты.

3. Таблицу электрооборудования.

4. Указание мест подсоединений энергоносителей и размеры этих подсоединений.

Требуемый объем работ

(пункты, которые должны быть включены в расчет стоимости)

1.1. Выполнение функций Генерального Проектировщика

1.2. Эскизный Проект (ЭП)

1.3. Общая Пояснительная Записка (ОПЗ)

1.4. Генеральный План (ГП)

1.5. Архитектурно-Строительная часть (АС)

1.5.1. Архитектурные Решения (АР)

1.5.2. Конструкции Металлические (КМ)

1.5.3. Конструкции Железобетонные (КЖ)

1.6. Технология (ТХ)

1.7. Инженерные Решения (ИР)

1.7.1. Электрооборудование (ЭО)

1.7.2. Водопровод и Канализация (ВК)

1.7.3. Отопление и Вентиляция (ОВ)

1.7.4. Слаботочные Системы (СС)

1.7.5. Пожаротушение (ПТ)

1.7.6. Автоматизация (АВТ)

1.8. Проект Организации Строительства (ПОС)

1.9. Сметная документация (Сметы)

2. ИЗГОТОВЛЕНИЕ И ПОСТАВКА

2.1. Комплект здания

2.1.1. Несущий стальной каркас

2.1.1.1. Основные несущие конструкции

2.1.1.2. Система кровельных и стеновых прогонов

2.1.1.3. Каркас для устройства межэтажных перекрытий

2.1.2. Стеновая система

2.1.3. Кровельная система

2.1.4. Элементы заполнения проемов

2.1.4.1. Окна

2.1.4.2. Двери

2.1.4.3. Ворота

2.2. Внутренняя отделка

2.2.1. Внутренняя стеновая отделка

2.2.2. Подвесные/подшивные потолки

2.2.3. Внутренние перегородки

2.2.4. Внутренние двери

2.2.5. Внутренние ворота

2.3. Дополнительно поставляемые материалы, системы и оборудование

2.3.1. Материалы для устройства фундаментов

2.3.2. Комплект анкерных болтов

2.3.3. Несъемная опалубка для устройства межэтажных перекрытий

2.3.4. Материалы для устройства полов

2.3.5. Грузоподъемное оборудование

2.3.6. Тепловые завесы

2.3.7. Система электрооборгева водостоков

3. СТРОИТЕЛЬНО-МОНТАЖНЫЕ РАБОТЫ

3.1. Устройство фундаментов

3.2. Устройство полов

3.3. Монтаж комплекта здания

3.3.1. Монтаж несущего стального каркаса

3.3.2. Монтаж для устройства каркаса межэтажных перекрытий

3.3.3. Монтаж стеновой системы

3.3.4. Монтаж кровельной системы

3.3.5. Установка элементов заполнения проемов

3.3.5.1. Окна

3.3.5.2. Двери

3.3.5.3. Ворота

3.4. Внутренняя отделка

3.4.1. Монтаж внутренней стеновой отделки

3.4.2. Монтаж подвесных/подшивных потолков

3.4.3. Монтаж внутренних перегородок

3.4.4. Установка внутренних дверей

3.4.5. Установка внутренних ворот

3.5. Дополнительные работы

3.5.1. Монтаж грузоподъемного оборудования

3.5.2. Установка системы электрообогрева водостоков

3.5.3. Установка тепловых завес

4.1. Консультации по установке анкерных болтов

4.2. Консультации по установке несущего стального каркаса

4.3. Консультации по устройству стеновых и кровельных систем

Предлагает Вашему вниманию комплекc работ по проектированию, строительству и монтажу зданий из ЛМК. В нашем ассортименте Вы найдете: Производственные здания. склады. автомойки. гаражи. многофункциональные комплексы и многое другое.

Доверяя нам любой проект, будь то проект склада или проект автомойки. Вы можете быть уверены, что все работы будут выполнены максимально качественно.

Гибкая система скидок и различные формы расчетов создают удобства для наших клиентов.

Как заказать здание:

Здание каркасного типа. Состоит из металлических рам с шагом 6м.

Несущие элементы каркаса: балки кровли, колонны, подкрановые балки и основание здания, из двутавровой балки по СТО АСЧМ 20-93.

Габаритные размеры – 12х36м. Высота до низа несущих конструкций – 10,2м.

Прогоны – швеллер. Связи – уголок. Ветровые ригели, фахверк – профильная труба.

Грузоподъемные механизмы: опорный электрический мостовой одно балочный кран, г/п 5т.

Ограждающие конструкции – панели Сэндвич. Кровля толщиной 200мм, цвет RAL 5005. Стены толщина 170мм, цвет RAL 9003 (вертикальное крепление панелей).

3. КомплектацияВорота теплые 4,6х6м с калиткой 0,9х2,1м. Цвет 9003. Нащельные элементы (обрамление) цвет 5005.

Двери противопожарные 1х2,1м.

Окна пластиковые, глухие в ленту. Размер секции 1,5х2,0м.

Инженерные системы и оборудование: отопление, вентиляция, электричество.

4. ПримечаниеДополнительно предусмотреть размещение в кровле двух стаканов под дефлекторы вентиляции. Диаметр прохода 700мм.

Настоящее техническое задание (ТЗ) является документом, в соответствии с которым осуществляется проектирование, изготовление и наладка станка вертикального консольно-фрезерного с ЧПУ ГФ2171СФ3.

Станок вертикальный консольно-фрезерный с ЧПУ ГФ2171СФ3. предназначен для обработки деталей сложной криволинейной формы типа балок, нервюр, рычагов, лонжеронов, кронштейнов, корпусных деталей и др. из сталей, титановых и легких сплавов, легированных и жаропрочных сталей в условиях механического цеха при отсутствии вблизи сварочных аппаратов, установок ТВЧ и других источников помех, а также оборудования ударного действия, вызывающего вибрацию.

1 НАИМЕНОВАНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ 1.1 Наименование продукции - станок консольно-фрезерный с ЧПУ ГФ2171СФ3 (далее по тексту Станок ). 1.2 По условиям воздействия климатических факторов внешней среды станок консольно-фрезерный с ЧПУ ГФ2171СФ3 соответствует климатическому исполнению "У" категории разме-щения 2 по ГОСТ 15150-88 . 1.3 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 предназначен для обработки деталей сложной криволинейной формы типа балок, нервюр, рычагов, лонжеронов, кронштейнов, корпусных деталей и др. из сталей, титановых и легких сплавов, легированных и жаропрочных сталей в условиях механического цеха. 2 РАЗРАБОТКАОснованием для разработки является техническое задание ГФ2171СФ3.00.00.05.ТЗ и технико-коммерческое предложение на модернизацию оборудования ГФ2171СФ3.05.00.00.ТКП

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ХАРАКТЕРИСТИКИ 3.1ОБЩИЕ ПОЛОЖЕНИЯ 3.1.1 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 должен соответствовать требо-ваниям настоящего технического задания, и "Правил устройства электроустановок " (ПУЭ ) седьмое издание. 3.1.2 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 должен соответствовать метрии-ческой системе мер. 3.2ОСНОВНЫЕ ПАРАМЕТРЫ 3.2.1 Перечень нормативных документов, на которые даны ссылки в данном техническом задании, приведен в Приложении А. 3.2.2 Основные параметры и размеры станка консольно-фрезерный с ЧПУ ГФ2171СФ3 должны соответствовать настоящему техническому заданию. 3.2.3Таблица 1Основные технические характеристикистанка вертикального кон-сольно-фрезерного с ЧПУ«ГФ2171СФ3». 3.3.1 Конструкция электроавтоматики станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должна состоять из следующих составных частей:- Распределительного клеммного шкафа;

- Подвижного пульта управления;

- Кабельной разводки к элементам управления;

3.3.2 В конструкции станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должны быть предусмотрены:- централизованная смазка подшипниковых узлов механизмов;

- свободный и безопасный доступ к местам смазки;

- безопасность обслуживания и ремонта узлов станка;

- система площадок, необходимых для технического обслуживания и ремонта механимов и электрооборудования.

3.3.3 Управление всеми механизмами должно осуществляется от пульта управления. 3.3.4 Конструкция станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должна обеспечивать возможность его монтажа и ремонта узловым методом. 3.4ТРЕБОВАНИЯ К КОМПЛЕКТУЮЩИМ 3.4.1 Требования к комплектующим должны соответствовать ГОСТ ам. ТУ и требованиям конструкторской документации:– Схема электрическая принципиальная – ГФ2171СФ3.00.00.05.Э3;

– Перечень элементов – ГФ2171СФ3.00.00.05.ПЭ3 ;

– Ведомость покупных изделий – ГФ2171СФ3.00.00.05.ВП;

– Список соединений – ГФ2171СФ3.00.00.05.Э5;

– Руководство по эксплуатации – ГФ2171СФ3.00.00.05.РЭ;

3.4.2 Комплектующие закупаются согласно конструкторской документации 3.5ТРЕБОВАНИЯ БЕЗОПАСНОСТИ 3.5.1 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 и его конструктивные элементы дол-жны отвечать требованиям безопасности в соответствии с общими требованиями безопасности (ГОСТ 12.2.003 ), ССБТ Пожарная безопасность и общими требованиями (ГОСТ 12.1.004 с изм.1 ). 3.5.2 Легкодоступные вращающиеся части механизмов станка, которые могут привести к несчастному случаю, должны быть ограждены съемными заграждениями, позволяющими во время остановки станка производить осмотр, смазку и ремонт. 3.5.3 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 должен быть оборудован концевыми выключателями, отключающими механизмы передвижения станка в крайних положениях. 3.5.4 Система блокировок станка должна исключать самопроизвольное включение механизмов перемещения. 3.5.5 При отключении электропитания должно быть исключено:- перемещения механизмов станка;

3.5.6 Станок консольно-фрезерный с ЧПУ ГФ2171СФ3 должен быть оснащен системой аварийной остановки 3.6ТРЕБОВАНИЯ К НАДЕЖНОСТИ 3.6.1 Для станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должны быть выполнены тре-бования по надёжности перечисленные ниже.Срок службы станка -6лет .

Наработка до отказа, не менее -1500 часов .

Допускаемый срок сохраняемости до ввода в эксплуатацию -8 месяцев .

Межремонтный период (до капитального ремонта) -6 лет .

4 ТРЕБОВАНИЯ К ЭЛЕКТРООБОРУДОВАНИЮ 4.1НОРМАТИВНАЯ БАЗАЭлектрооборудование и система управления (далее ЭО и СУ ) должны отвечать требованиям ссылочных нормативных документов (Приложение А данного документа).

Для электротехнических изделий и комплектующего оборудования в проекте станка консольно-фрезерный с ЧПУ ГФ2171СФ3 должны быть приведены требования к контролю в процессе эксплуатации их фактических параметров (характеристик).

Электропитание станка консольно-фрезерный с ЧПУ ГФ2171СФ3 осуществляется от сети электроснабжения по 2-ой категории надежности согласно ПУЭ .

4.1.1 Электропитание электрооборудования станка консольно-фрезерного с ЧПУ ГФ2171СФ3ФП-17СМН должно осуществляться от источника питания переменного тока ЗАС нап-ряжением 380В (±10%), частотой 50Гц (±0,2Гц) с глухозаземленной нейтралью. Качество электроэнергии должно соответствовать ПУЭ и ГОСТ 13109. Электромагнитная обстановка соот-ветствует классу 2 ГОСТ Р 51317.2.4-2000.- напряжение цепей управления:

- электроприводы должны сохранять работоспособность (без поддержания нормируемых параметров) при кратковременном (до 60 с ) снижении напряжения питания до 85% номинального значения при номинальной частоте сети и номинальной нагрузке двигателя.

4.1.2 Требования к токоподводам:- Токоподвод к станку консольно-фрезерному с ЧПУ ГФ2171СФ317СМН должен быть выполнен с применением силового кабеля.

- Сечение подводящего кабеля и его изоляция (класс не ниже И-3 ) дожны соответствовать ГОСТ23286-78.

4.2ТРЕБОВАНИЯ К СИСТЕМЕ ОСВЕЩЕНИЯ- напряжение рабочего освещения – 220В АС;

- напряжение дежурного освещения – 220В АС;

4.3ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ 4.3.1 Общие требования 4.3.1.1 Электрооборудование и система управления станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должны соответствовать требованиям настоящего технического задания, "Правилам устройства электроустановок " (ПУЭ ). 4.3.1.2 Элементы ЭО и СУ должны быть максимально унифицированы 4.3.1.3 Все оборудование должно быть подвергнуто предмонтажной ревизии на стадии сборки ЭО и СУ . 4.3.1.4 Степень защиты ЭО. установленного на станке консольно-фрезерном с ЧПУ ГФ 2171СФ3 не менее IP44. 4.3.1.5 Климатическое исполнение ЭО. установленного на станке консольно-фрезерном с ЧПУ ГФ2171СФ3У2.1. 4.4СОСТАВ ЭО И СУ -привод механизма шпинделя;-привод механизма передвижения стола;

-привод механизма передвижения ползуна;

-привод механизма передвижения фрезерной головки;

-концевые выключатели и датчики – количество уточняется при проектировании;

-шкаф управления – количество уточняется при проектировании;

-система освещения и сигнализации;

-токоподвод к станку.;

4.4.1 Количество панелей должно быть достаточным для размещения элементов системы управления. Панели должны быть с законченным внутренним монтажом 4.4.2 Габаритные размеры, а также место положение шкафов управления, шкафов соеди-нительных уточняются при проектировании. 4.4.3 Электроаппаратура устанавливается в шкафную сборку, которая должна удовлетворять следующим требованиям:1) «MDI» – режим «РУЧНОЙ ВВОД КАДРА»;

2) «AUTO» – режим «АВТОМАТИЧЕСКИЙ»;

4) «MANU» – режим «БЕЗРАЗМЕРНЫЕ РУЧНЫЕ ПЕРЕМЕЩЕНИЯ»;

5) «MANJ» – режим «ФИКСИРОВАННЫЕ РУЧНЫЕ ПЕРЕМЕЩЕНИЯ»;

6) «PROF» – режим «АВТОМАТИЧЕСКИЙ ВОЗВРАТ НА ПРОФИЛЬ»;

7) «HOME» – режим «ВЫХОД В НОЛЬ»;

4.6.2 Программа логики PLC работы станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должна обеспечивать следующее:•М01 условная остановка программы;

•М03 вращение шпинделя по часовой стрелке;

•М04 вращение шпинделя против часовой стрелки;

•М08 включение основного охлаждения;

• М30 конец программы и возврат к первому кадру;

•М42 ¦ выбирает диапазон вращения шпинделя

•М40 аннулирует диапазон вращения шпинделя;

• G00 быстрое позиционирование;

• G01 линейная интерполяция;

• G02 интерполяция круговая по часовой стрелке;

• G03 интерполяция круговая против часовой стрелки;

•G04 выдержка времени, заданная в кадре;

• G17 выбирает плоскость интерполяции, определённую конфигурируемыми осями

• G18 выбирает плоскость интерполяции, определённую конфигурируемыми осями

• G19 выбирает плоскость интерполяции, определённую конфигурируемыми осями

• G27 непрерывная обработка с автоматическим уменьшением скорости на уг-

•G29 позиционирование от точки к точке;

• G33 нарезание резьбы с постоянным или изменяющимся шагом;

• G42 приводит в действие корректировку на профиле (инструмент справа);

• G71 программирование в миллиметрах;

•G79 программирование относительно нуля станка (действительно только в

• G80 отмена постоянных циклов;

• G90 абсолютное программирование;

• G91 программирование по приращениям;

•G94 скорость подачи осей, мм/мин или дюйм/мин;

•G97 скорость вращения шпинделя, обороты/мин.

Степень защиты электрооборудования, установленного на станке консольно-фрезерном с ЧПУ ГФ2171СФ3 должна быть не ниже IP54. Степень защиты аппаратных помещений и шкафов соединительных должна быть не ниже IP54. Климатическое исполнение ЭО – У2.1 по ГОСТ 15150.

4.9ТРЕБОВАНИЯ К ПУЛЬТУ УПРАВЛЕНИЯ На пульте управления должны располагаться:При управления с о пульта никаких ограничений по совместной работе механизмов станка консольно-фрезерного с ЧПУ ГФ2171СФ3 нет.

4.10ТРЕБОВАНИЯК КАБЕЛЬНЫМ ИЗДЕЛИЯМ Силовые кабели : · допустимая температура нагрева жилы не более +90ºС; · жилы должны быть медными, многопроволочными; · кабели должны быть гибкими, с изоляцией не распространяющей горение; · кабели должны быть гибкими. при необходимости экранированными. Контрольные кабели : · допустимая температура нагрева жилы не более +70ºС; Кабель должен быть экранированным при необходимости.Кабели для импульсных датчиков должны быть для использования при температуре до +80 С.

4.11ТРЕБОВАНИЯ К ЭЛЕКТРОМОНТАЖУ.- защиту от прикосновения к токоведущим частям (выполняется кожухами и крышками, снятие которых возможно только при помощи инструментов);

- работу блокировок и приборов безопасности при всех режимах управления;

- отключение электродвигателей при исчезновении напряжения и исключение самопроизвольного запуска при появлении напряжения.

- заземление электроприемников (электродвигателей, тормозов и т.п.) должно выполняться заземляющей жилой питающего кабеля. Дополнительной мерой является присоединение корпуса электроприемника к заземленной металлоконструкции станка консольно-фре-зерного с ЧПУ ГФ2171СФ3. Заземляющие проводники и заземляющие устройства должны соответствовать ГОСТ 30331.10-2001 .

- заземление аппаратов цепей управления, сигнализации, освещения, диагностики и т.п. следует выполнять с помощью заземляющих жил в каждом магистральном многожильном кабеле и жилы заземления в кабеле ответвления к аппарату.

- электрическое сопротивление изоляции ЭО и СУ должно соответствовать значениям, указанным в технической документации на оборудование.

4.13.4 Требования к пожаробезопасности должны соответствовать ГОСТ 12.1.004-91. ЭО и СУ должно соответствовать следующим требованиям по обеспечению пожарной безопасности:- исключение возможности выброса горящих частиц или возникновения пламени;

- применение комплектующих изделий, изготовленных из трудногорючих и (или) негорючих конструкционных материалов.

4.14ТРЕБОВАНИЯ К МАРКИРОВКЕ 4.14.1 Все элементы ЭО и СУ должны иметь маркировку согласно технической документации. 4.14.2 Маркировка проводов и кабелей должна быть четкой, долговечной и соответствовать технической документации. 4.15ТРЕБОВАНИЯ К СУ. 4.15.1 Система управления должна быть реализована на основе УЧПУ с использованием модулей удаленного ввода/вывода. 4.15.2 Все модули ввода дискретных сигналов должны быть рассчитаны на напряжение 24В и не должны содержать релейных контактов внутри. 4.15.3 Управление частотными преобразователями производится от УЧПУ . 4.15.4СУ должна обеспечивать:СУ должна обеспечивать контроль последовательности фаз, при нарушении которой электропривод автоматически должен отключаться от сети.

4.15.6 В СУ станка консольно-фрезерного с ЧПУ ГФ2171СФ3 использованы следующие блокировки:На предприятии заказчика перед пуском в эксплуатацию станок консольно-фрезерный с ЧПУ ГФ2171СФ3 подвергается приёмочным испытаниям.

Приёмочные испытания допускается совмещать с техническим освидетельствованием по ПБ 10-382-00 .

7 ТРЕБОВАНИЯ ПО ЭКСПЛУАТАЦИИ 7.1 Эксплуатация станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должна проводиться в соответствии с эксплуатационными документами на станок консольно-фрезерный с ЧПУ ГФ 2171СФ3 и комплектующее оборудование, в климатических условиях и с параметрами настоящего технического задания.В руководстве по эксплуатации должны быть указаны:

– периодичность и перечень работ по техническому обслуживанию и ремонту узлов, механизмов и приборов безопасности;

– способы проверки приборов безопасности;

– перечень быстроизнашивающихся деталей и допуски на их износ;

– порядок проведения технического освидетельствования;

– требования безопасности в аварийных ситуациях (в том числе в случае прекращения энергоснабжения станка или выхода из строя его систем);

– срок службы станка;

– другие указания по обслуживанию и эксплуатации станка консольно-фрезерного с ЧПУ ГФ2171СФ3 с учетом специфики его конструкции.

7.2 Конструкция станка консольно-фрезерного с ЧПУ ГФ2171СФ3 должна обеспечивать безопасность обслуживающего персонала при монтаже, эксплуатации, техническом обслуживании и ремонте, удобство и простоту эксплуатации. 8 ГАРАНТИИ 8.1 Исполнитель несёт ответственность за качество поставляемой продукции, за обеспечение технических характеристик при условии надлежащего хранения, соблюдения требований документации на монтаж и обслуживание в соответствии с инструкцией по эксплуатации. 8.2 Гарантийный срок – период времени от поставки оборудования на площадку до истече-ния не менее 12 месяцев с момента подписания Акта приемки станка консольно-фрезерного с ЧПУ ГФ2171СФ3. если больший срок не предусмотрев проектной, конструкторской и нормативной документацией. Гарантийный срок уточняется при заключении договора на поставку. 8.3 Если в течение гарантийного срока станок консольно-фрезерный с ЧПУ ГФ2171СФ3 окажется не соответствующим требованиям настоящего технического задания, Исполнитель обязан устранить в кратчайший технически возможный срок обнаруженные дефекты путем исправления, либо замены дефектных частей. ПРИЛОЖЕНИЕ А. Перечень нормативных документов ПРИЛОЖЕНИЕ Б. Перечень поставляемых документов