Рейтинг: 4.1/5.0 (1855 проголосовавших)

Рейтинг: 4.1/5.0 (1855 проголосовавших)Категория: Бланки/Образцы

по дисциплине «Сопротивление материалов»

ИСПЫТАНИЕ МАТЕРИАЛОВ ПРИ ОСЕВОМ РАСТЯЖЕНИИ

Лабораторная работа № 1

ИСПЫТАНИЕ МАТЕРИАЛОВ ПРИ ОСЕВОМ РАСТЯЖЕНИИ

Цель работы: 1) изучение поведения стального образца при растяжении до разрушения;

2) получение диаграммы растяжения и установление основных механических

характеристик прочности и пластичности.

Испытание на растяжение является наиболее распространенным видом испытания материалов, так как при нем наиболее ярко выявляются характеристики прочности и пластичности материалов.

Методы испытаний на растяжение черных и цветных металлов и изделий из них регламентируются ГОСТом 1497-84.

При статических испытаниях на растяжение определяются следующие основные механические характеристики материалов:

относительное удлинение после разрыва –?;

относительное сужение поперечного сечения после разрыва –?;

Испытание на растяжение является одним из основных видов механических испытаний, позволяющих определять указанные выше характеристики материалов. Производятся аналогичные испытания и для других видов деформирования. Такое испытание заключается в статическом растяжении образца вплоть до его разрушения. Статическим называют нагружение, при котором усилие к испытываемому образцу прикладывается медленно, с постепенным непрерывным нарастанием, без толчков и ударов.

Эксперименты производятся на образцах из различных материалов при температуре окружающей среды.

Для сравнимости механических характеристик, получаемых при испытаниях, используются специальные образцы, форма и размеры которых предусмотрены ГОСТом.

Образец должен обладать такой формой, чтобы в пределах определенной части его объема во время испытания осуществлялось линейное напряженное состояние (центральное растяжение). Эта часть образца носит название рабочей части. Она представляет собой стержень прямоугольного или чаще круглого постоянного поперечного сечения с прямой осью. Силы, растягивающие образец, прикладываются в центре тяжести двух концевых сечений рабочей его части по одной прямой. Это обеспечивается симметричной формой головок образца, вставляемых в зажимы испытательных машин.

Обеспечение линейного напряженного состояния дает возможность пользоваться для подсчета напряжений простейшей формулой.

Образцы для испытаний на растяжение

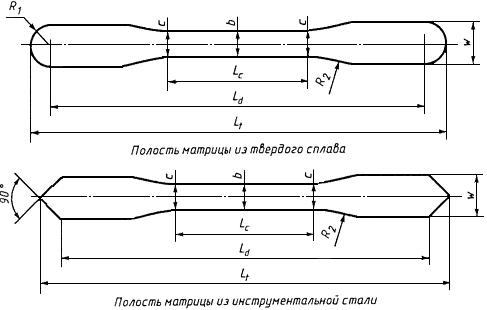

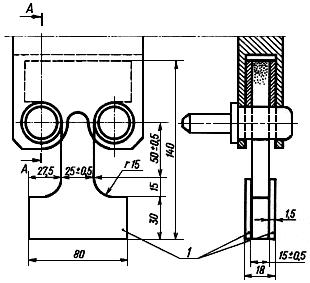

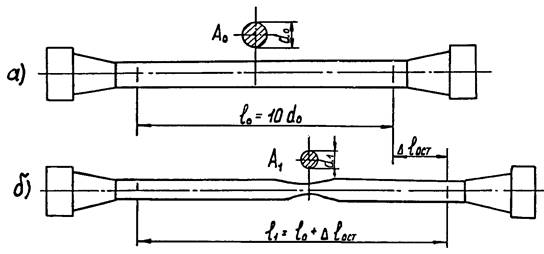

Размеры и типы образцов установлены ГОСТом 1497-84, а правила отбора образцов установлены ГОСТом 7564-73. Для испытаний применяют цилиндрические образцы диаметром d0 от 3 мм и более (рис. 1,а) или плоские толщинойа0 от 0,5 мм и более (рис. 1,б), с начальной расчетной длиной для цилиндрических образцов l0=5d0 (короткие образцы), l0=10d0 (длинные).

Рис.1. Образцы для испытания на растяжение по ГОСТ 1497-84:

а) цилиндрический; б) плоский.

где А0 — первоначальная площадь поперечного сечения образца.

Применение коротких образцов предпочтительнее.

1.3. Подготовка образцов к испытанию

Размеры поперечного сечения образца измеряют с погрешностью до 0,01 мм, рабочую длину образца l с погрешностью до 0,1 мм. На рабочей длине образца с помощью делительной машины ДМ наносят риски, таким образом, отмечая начальную расчетную длину l0 .

Измерение поперечных размеров образца проводят в трех местах: в средней части и на границах рабочей длины образца. По наименьшему из полученных результатов измерений определяют начальную площадь А0 в его рабочей части с отклонением не более 0,01 мм 2 .

1.4. Испытательные машины

Испытания на растяжение осуществляется на серийно выпускаемых испытательных машинах, которые должны соответствовать требованиям ГОCT7855-84.

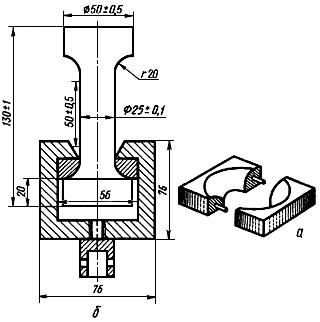

При проведении испытаний на растяжение можно использовать испытательные машины ИМ-4Р, ИМ-4А, WPM-1000 (Германия, рис. 2) или другие испытательные машины с механическим или гидравлическим приводом, имеющие диаграммный аппарат для регистрации результатов испытаний. При вычерчивании диаграммы растяжения по вертикальной оси откладывается нагрузка, по горизонтальной - абсолютное удлинение.

При испытании на растяжение записывают кривую изменения величины абсолютного удлинения образца в зависимости от нагрузки, действующей на образец. Диаграмма растяжения малоуглеродистой стали приведена на рис. 3.

Рис. 2. Разрывная машинаWPM-1000 (Германия).

1.5. Подготовка и проведение испытаний

1. Измерить поперечные размеры образца.

2. Отметить на поверхности образца расчетную длину.

3. Проверить готовность к испытанию машины и диаграммного аппарата.

4. Установить образец в захваты испытательной машины.

5. Включить нагружающее устройство испытательной машины и, плавно нагружая образец, провести его испытание до разрушения. При испытании скорость перемещения подвижного захвата машины не должна превышать:

до предела текучести — 2 мм/мин, за пределом текучести - 10 мм/мин.

6. В процессе испытания наблюдать за поведением образца, автозаписью диаграммы растяжения и внимательно следить за показаниями стрелки силоизмерительного устройства машины. При проведении испытания необходимо зафиксировать:

• нагрузку Fт, соответствующую физическому пределу текучести (стрелка силоизмерителя на короткое время явно останавливается, а на автодиаграмме появляется площадка текучести);

• максимальную нагрузку Fв соответствующую пределу прочности (временному сопротивлению). Максимальная нагрузка определяется по контрольной стрелке силоизмерителя;

• нагрузку в момент разрыва Fр , соответствующую истинному сопротивлению разрыву.

7. После разрушения образца выключить испытательную машину, извлечь из захватов обе половины образца и снять автодиаграмму;

8. Произвести обмер разрушенного образца. Для этого плотно сложить обе части образца так, чтобы их оси образовали прямую линию, и измерить штангенциркулем длину расчетной части образца после разрыва l1, а также минимальные размеры образца в месте разрыва (в шейке).

9. Определить площадь поперечного сечения в «шейке».

10. Результаты испытаний записать в соответствующие графы протокола.

1.6. Анализ диаграммы растяжения

Рассмотрим основные особенности, характерные точки и участки диаграммы растяжения.

Вначале испытания на диаграмме растяжения наблюдаются небольшие горизонтальный и криволинейный участки, которые объясняются обтяжкой всех устройств и устранением зазоров в механизмах машины, а также между головками образца и захватами машины. Вслед за этим криволинейным участком наблюдается быстрое возрастание нагрузки. На диаграмме при этом вычерчивается прямая линия ОА. соответствующая пропорциональной зависимости между нагрузкой и удлинением образца (деформацией). Эта прямолинейная зависимость отражает закон пропорциональности - закон Гука.

Прямолинейный участок диаграммы продолжается до некоторой точки А. за которой прекращается действие закона Гука. НагрузкаFпц . соответствующая точкеА, служит для вычисления предела пропорциональности. ТочкаА (рис. 3) соответствует напряжению предела пропорциональности?пц .

Предел пропорциональности?пц — наибольшее напряжение, до которого справедлив закон Гука, (МПа):

Площадь поперечного сечения образца на участке ОА практически не изменяется.

Если приостановить испытание при нагрузке, меньшей Fпц и разгрузить образец, то можно заметить линейную зависимость?l = f (F ), и в процессе разгрузки она будет выражаться той же прямойАО. Следовательно, процесс разгрузки подчиняется закону Гука. Причем после разгрузки полностью восстановятся первоначальные размеры и форма образца. Таким образом, в данный момент наблюдаются лишь упругие деформация. Отсюда зонаОА именуетсязоной упругости материала.

В непосредственной близости от точки А находится точкаВ. соответствующая пределу упругости?у .

Рис. 3. Диаграмма растяжения малоуглеродистой стали.

Предел упругости?у— напряжение, после которого появляется остаточное удлинение. В тех случаях, когда не требуется высокой точности, предел упругости принимается равным пределу пропорциональности.

За точкой А на диаграмме растяжения закон пропорциональности сначала нарушается, а после некоторой точкиВ наблюдается рост деформации без заметного возрастания растягивающей силы и на диаграмме появляется криволинейный участок. Затем криволинейная часть диаграммы переходит в почти горизонтальный участок —площадку текучести. Здесь деформации растут практически без увеличения нагрузки (участокВС ).

Здесь обнаруживается процесс текучести материала: усилие в основном неизменно, в то вреда как удлинение существенно возрастает. В период текучести материал претерпевает существенные структурные изменения, обусловленные массовыми сдвигами отдельных его частиц. Если поверхность образца предварительно тщательно отшлифована, то в период текучести можно заметить ее потускнение, а в увеличительное стекло увидеть сетку из мелких линий, наклоненных под углом, близким к 45°, так как по этим площадкам действуют максимальные касательные напряжения. Эти линии представляет собой следы смещения отдельных частиц материала, обусловленного большими деформациями образца. Они называются линиями Чернова по имени знаменитого русского металлурга, впервые обнаружившего их.

В период текучести происходит накопление пластических смещений металла по наклонным сечениям, которые переходят в необратимые структурные изменения материала, определяемые как самоупрочнение испытываемого образца.

Соединение железа с углеродом представляет прочные включения, образующие в смеси с железом тонкие прослойки на поверхности кристаллических зерен, состоящих из чистого железа, и образуют так называемую перлитовую решетку. В начале загружения стали нагрузка воспринимается в основном перлитовыми прослойками, пока при достижении предела пропорциональности не начнется их постепенное разрушение.

В процессе текучести наблюдается массовое разрушение перлитовой решетки, в результате которого происходят большие пластические деформации ферритовых зерен, выражающиеся в сдвигах по косым площадкам внутри зерен. Внешне эти сдвиги проявляются на поверхности шлифованного образца в виде так называемых линий Чернова.

Явление текучести присуще небольшой группе сталей с содержанием углерода 0,1…0,3%. При большем содержании углерода перлитовая решетка оказывается настолько прочной, что массового разрушения ее не происходит. То же наблюдается при испытании многих легированных сталей, поэтому площадка текучести в диаграмме текучести этих сталей отсутствует. В сталях с малым содержанием углерода перлитовая решетка не оказывает значительного сопротивления и площадка текучести также не возникает.

Приведем некоторые механические характеристики распространенных марок сталей.

Относительное остаточное удлинение, % 26 21 19

Предел прочности, кГ/мм 2 38 44 52

Предел текучести, кГ/мм 2 23 33 40

Часто понимают, что относительное остаточное удлинение должно быть не больше указанных значений. Поэтому следует пояснить, что чем больше пластичность стали, тем лучше она сопротивляется ударным, переменным и различным случайным воздействиям, и поэтому желательно, чтобы пластичность стали была как можно выше.

Точка С соответствует пределу текучести ?т .

Предел текучести?т— наименьшее напряжение, при котором образец деформируется без увеличения нагрузки (МПа):

Зона ВС называется зонойобщей текучести. На участке текучестиВС происходит существенная пластическая деформация порядка 1…2%.

Известно, что не любые материалы имеют в процессе деформирования ярко выраженную площадку текучести на кривой растяжения. Такие материалы, как дюралюминий, легированные стали, стали с повышенным содержанием углерода и другие, практически не имеют площадки текучести. Заметим, что у стали в обычных условиях склонной к текучести, после холодной или тепловой обработки давлением явление текучести может не наблюдаться.

На рис. 4 показаны примерные диаграммы растяжения для стали 45 и стали 30, на которых не обнаруживаются площадки текучести.

Рис. 4. Диаграммы растяжения многоуглеродистой стали.

В таких случаях следует определять условный предел текучести - это то напряжение, при котором относительное удлинение достигает 0,2 % от длины расчетной части образца. Для вычисления условного предела текучести на оси абсцисс в масштабе, соответствующем диаграмме, откладывается величина, равная 0,002l0 Затем, учитывая то обстоятельство, что при разгрузке материал подчиняется закону Гука, проводится линия параллельно участку упругости ОА (рис. 5), На пересечении этой прямой, (на рис. 5 она изображена пунктиром) с диаграммой растяжения получается точкаС. ордината которой и определяет нагрузкуF02 . соответствующую условному пределу текучести?02 . равному?02=F02/А0 .

Рис. 5. Разгрузка материала.

После завершения текучести дальнейшее деформирование происходит при увеличении нагрузки, так как материал упрочнился, приобрел возможность опять сопротивляться возрастающей нагрузке до значения Fmax . Прямой пропорциональности здесь уже не наблюдается, а диаграмма имеет криволинейный характерcмаксимумом в точкеD (точкаD на диаграмме соответствует напряжению предела прочности — временного сопротивления ?в ).

Временное сопротивление?в является основным показателем прочности материала и представляет собой наибольшее напряжение, которое выдерживает материал перед разрушением (МПа):

Зона CD называетсязоной распределения. До точкиD удлинение образца происходит по всей длине. В процессе эксперимента можно наблюдать, что за пределом прочности поперечные деформации в образовало его объему распределяются не равномерно, а сосредоточиваются в одном, самом слабом месте. При достижении максимальной нагрузки на образце образуется местное утоньшение, именуемое «шейкой». По мере дальнейшего растяжения сечение шейки уменьшается и, наконец, происходит разрушение образца. За точкойD нагрузка, приходящаяся на образец, падает, так как при уменьшении поперечного сечения образца в области шейки требуется меньшая сила для его разрыва, т.е.Fр <FВ . Дальнейшее растяжение происходит в зоне шейки, после чего наступает разрушение образца (точкаК соответствует истинному пределу прочности ?ист ):

где Ак - площадь поперечного сечения образца в месте разрыва (шейки), мм 2 .

Если в процессе испытания за площадкой текучести разгрузить образец, скажем в произвольной точке N диаграммы (рис. 6), то разгрузка будет идти по прямой, параллельной упругой линииОА. ввиду справедливости закона Гука при разгрузке. Это показывает, что в рассматриваемый момент испытания в образце наблюдаются упругие (отрезокRM ) и пластические (отрезокOR ) деформации. Если же образец подвергнуть повторному нагружению, то оно не будет практически совладать с прямойNR разгрузки. Образуется некоторая "петля". Ее возникновение связано с необратимыми потерями энергии в материале образца, к которым следует еще добавить и влияние люфтов в испытательной машине и в диаграммном устройстве. При повторном нагружении получается укороченная диаграмма растяжения (рис. 6, б) с повышенным значениемFпц иF02 , а также с уменьшенной величиной остаточной деформации. Таким образом, в результате предварительного пластического деформирования материал становится иным с другими механическими характеристиками: повышенными?пц , ?02 и уменьшенной пластичностью. Такое явление носит названиенаклепа .

Рассматриваемое при испытании стали явление наклепа часто объясняется как упрочнение в процессе загружения за пределом текучести. Такое объяснение верно с той точки зрения, что за предельное напряжение для стали обычно принимается предел текучести. Так как при наклепе площадка текучести исчезает, а условный предел текучести повышается, допускаемое напряжение или расчетное сопротивление могут быть повышены. Однако выражение «повышение прочности» иногда создает неправильное представление об увеличении предела прочности при наклепе. Оно основано на неправильном понимании причин явления наклепа. Иногда понимают наклеп как результат разгрузки, которая производится для установления изменения свойств стали при наклепе. Поэтому необходимо помнить о необратимых изменениях, происходящих в структуре стали при загружении, рассмотренных выше. Они, а не разгрузка, являются причиной наклепа. Разгрузка же и повторное загружение позволяют проследить за этими изменениями. Часть диаграммы, соответствующая дальнейшему загружению, вместе с ее характеристикой — пределом прочности — остается без изменения. Поэтому лучше явление наклепа характеризовать не как упрочнение, а как изменение свойств стали при загружении за пределом текучести, которое выражается в увеличении предела пропорциональности и в ухудшении важнейшей характеристики пластичности — в уменьшении относительного остаточного удлинения.

Нередко путают явление наклепа с упрочнением материала в шейке при разрыве. Это явление носит другой характер и имеет другие причины, при этом материал в шейке именно получает упрочнение, так как предел прочности его увеличивается в два-три раза. Это устанавливается путем определения истинных напряжений при разрыве. Иногда возникает сомнение: можно ли считать, что материал в шейке выдержал эти большие напряжения, если именно в этом месте и произошел разрыв. Но если перед самым разрушением снять нагрузку, образец с образовавшейся шейкой останется неразрушенным, следовательно, материал в шейке выдержал действовавшую в этот момент нагрузку.

Можно привести практические примеры применения явления упрочнения материала в шейке. Аналогичное упрочнение наблюдается при калибровании и холодном волочении проволоки, т. е. при пропускании ее через ряд уменьшающихся отверстий. Применяемая в железобетонных предварительно напряженных конструкциях высокопрочная проволока изготовляется таким путем из высокоуглеродистой стали. Ее нормативное сопротивление, или браковочный минимум, по пределу прочности при диаметре 5 мм составляет 17 000 кГ/см 2 , а при диаметре 3 мм — 19 000 кГ/см 2. Увеличение числа операций по калиброванию приводит к дальнейшему увеличению прочности.

Дамасская сталь или булат, а также применявшаяся для ружейных стволов так называемая «букетная сталь» тоже делалась из проволоки, сваренной кузнечным способом в цельный кусок металла, что сообщало стали дополнительную прочность.

По диаграмме растяжения можно подсчитать полное удлинение образца в момент разрыва. На диаграмме оно выражается отрезком ОО2 (см. рис. 3).Чтобы выделить остаточную иди упругую деформацию, достаточно из точкиК провести прямуюКО1??OA. Тогда отрезокOО1 будет представлять собойостаточную деформацию в момент разрыва образца, а отрезокО1О2-упругую деформацию . Последняя исчезает после разрыва образца. Остаточная же остается, благодаря чему удлинение, вычисленное как разность между длиной,l разорванного образца, полученной путем непосредственного замера егоOО1 после окончания эксперимента, и начальной длинойl0 . соответствует на диаграмме отрезкуOО1 .

Рис. 6. Повторное нагружение образца.

Величины остаточных деформаций в момент разрушения образца (удлинение, сужение) служат мерой пластичности материала. Таким образом, в процессе испытания образцов на растяжение можно получить характеристики пластичности материала: остаточное удлинение образца после разрыва ? , % и остаточное относительное сужение? , %.

Чем больше эти величины, тем материал пластичней.

Интересен характер разрушения образца из малоуглеродистой стали ( рис. 7. а). В месте разрыва образуется "чашечка", так как поверхность разрушения состоит из двух зон: центральной поверхности (дно чашечки), которая перпендикулярна оси образца и краевой, конической, наклоненной к оси образца под углом 45°. Это объясняется наличием сложного напряженного состояния в области шейки образца. Исследования показывают, что в плоскости поперечного сечения шейки напряжения распределены по сложному параболическому закону с максимумом на оси образца. Поэтому разрыв образца из пластичного материала и начинается с центральной части. Оставшаяся кольцевая часть образца разрушается от наибольших касательных напряжений. Такой тип разрушения принято называть разрушением путем сдвига или вязким разрушением.

Для сравнения на рис. 7, б показан характерный вид разрушения цилиндрических образцов из хрупких материалов. Такие материалы при растяжении разрушаются по плоскости поперечного сечения. Этот тип разрушения называется хрупким разрушением или разрушением путем отрыва.

Испытание хрупких материалов на растяжение обычно не производится, так как в конструкциях хрупкие материалы используются, как правило, при работе на сжатие. Разрыв таких материалов происходит при небольших удлинениях и без образования шейки.

Рис. 7. Разрушение пластичного а) и хрупкого б) материалов.

По диаграмме растяжения можно подсчитать работу, затраченную на разрыв образца. Она выражается площадью диаграммы, заключенной между кривой деформирования ОАВСDК (рис. 3) и осью абсцисс. Чем больше работа, затраченная на разрыв образца, тем больше энергии может поглотить образец без разрушения и тем лучше он будет сопротивляться ударным нагрузкам. Для получения величины, характеризующей не образец, а его материал, подсчитывается удельная работа разрываа, т. е. количество работы, приходящееся на единицу объема образца:

Площадь диаграммы растяжения (т.е. полнаяработа А) может быть определена при помощи различных методов, в том числе приближенных. Один из них заключается в применении формулы вида

где ? - коэффициент полноты диаграммы. Он зависит от материала образца. Этот коэффициент показывает, какую часть площади огибающего диаграмму прямоугольника OLNT составляет диаграмма растяжения (рис. 8,а). Для пластичных сталей коэффициент ? принимается в пределах 0,8…0,9. В частности, для малоуглеродистой стали он равен 0,85.

Рис. 8. Определение полной работы.

Площадь диаграммы растяжения можно подсчитать и путем суммирования площадей отдельных простейших фигур, на которые представляется возможным разбить эту площадь. С достаточной степенью точности площадь диаграммы растяжения можно представить в виде прямоугольника ?1 и параболы?2 (рис. 8,б).

6. Срок действия продлен до 01.01.96* Постановлением Госстандарта СССР от 25.03.91 N 319

__________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 11-12, 1994 год). - Примечание "КОДЕКС".

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменениями N 1, 2, утвержденными в октябре 1987 г. марте 1991 г. (ИУС 1-88, 6-91)

Настоящий стандарт устанавливает методы статических испытаний на растяжение тонких листов и лент из черных и цветных металлов толщиной до 3,0 мм для определения при температуре (20 )°C характеристик механических свойств:

предела текучести физического;

предела текучести условного;

относительного равномерного удлинения;

относительного удлинения после разрыва.

Стандарт соответствует СТ СЭВ 471-88 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм.

Термины, применяемые в настоящем стандарте, и пояснения к ним - по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов и изготовление образцов проводят по ГОСТ 1497-84.

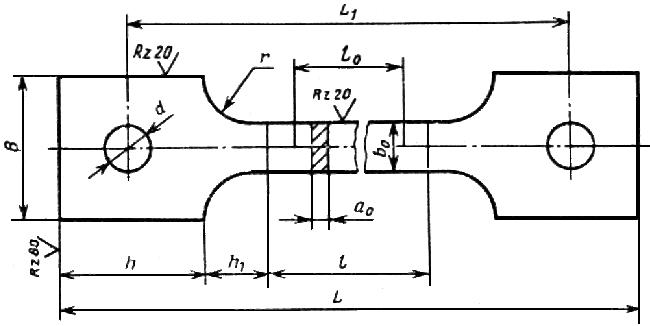

1.2. Для испытания применяют пропорциональные плоские образцы с начальной расчетной длиной или . a для испытания листов и лент толщиной от 0,5 до 3,0 мм и с .

Тип и размеры образцов должны указываться в нормативно-технической документации на правила отбора заготовок и образцов или на металлопродукцию.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается испытывать ленту с учетом допусков на размеры, предусмотренные для испытываемой металлопродукции. При ширине испытываемой ленты менее 12,5 мм начальная расчетная длина должна быть не менее 50 мм.

Не допускается правка заготовок или образцов, деформирование их изгибом или местным перегибом.

1.3. Форма, размеры и предельные отклонения по ширине плоских пропорциональных образцов приведены в обязательном приложении 1.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применять пропорциональные плоские образцы других размеров.

1.4. Рабочая длина образцов должна составлять от до .

При разногласиях в оценке качества металла рабочая длина образцов должна составлять .

Примечание. При использовании тензометров или испытательной машины с автоматическим определением относительного удлинения после разрыва выбор рабочей и расчетной части длин образца должен соответствовать требованиям ГОСТ 1497-84 .

(Измененная редакция, Изм. N 2).

2.1. Разрывные и универсальные испытательные машины - по ГОСТ 28840-90.

2.2. Штангенциркули, микрометры - по ГОСТ 1497-84.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п. 3.2.

2.3. Тензометры с относительной ценой деления - по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

3. ПОДГОТОВКА К ИСПЫТАНИЮ3.1. Установленную начальную расчетную длину ограничивают с погрешностью до 1% на рабочей части образца кернами, рисками или другими метками, исключающими повреждение поверхности образца.

Для пересчета относительного удлинения после разрыва с отнесением места разрыва к середине и для определения относительного равномерного удлинения по всей рабочей длине образца рекомендуется наносить риски, керны или иные метки через каждые 5 или 10 мм.

3.2. Погрешность определения начальной площади поперечного сечения не должна превышать ±2% (при предельной погрешности измерения ширины образца ±0,2%).

(Измененная редакция, Изм. N 2).

3.3. Измерение размеров образцов до испытания проводят не менее чем в трех местах - в средней части и на границах рабочей длины образца.

За начальную площадь поперечного сечения образца в его рабочей части принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл.2.

_________________

* Табл.1. (Исключена, Изм. N 2).

Начальная площадь поперечного сечения ленты . мм . полученная методом плющения проволоки, вычисляется по формуле

где - наименьшая толщина, мм;

- наименьшая ширина, мм.

3.4. Измерение начальной и конечной расчетной длины проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

3.5. Образцы маркируют на головках или участках для захвата.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ4.1. Определение предела пропорциональности . предела текучести физического . предела текучести условного (или иным установленным допуском), временного сопротивления и относительного удлинения после разрыва проводят при испытании пропорциональных образцов по п. 1.2. Проведение испытаний и обработка результатов - по ГОСТ 1497-84.

Определение относительного равномерного удлинения проводят на образцах с начальной расчетной длиной по ГОСТ 1497-84 .

4.2. Округление вычисленных результатов испытаний проводят в соответствии с табл.3.

4.1; 4.2. (Измененная редакция, Изм. N 2).

4.3. Допускается определение коэффициента пластической анизотропии . показателя деформационного упрочнения и неравномерности пластической деформации . Определение указанных характеристик механических свойств и пример определения приведены в приложении 2.

4.4. Результаты испытаний не учитываются по ГОСТ 1497-84 с дополнением: при разрыве образца на расстоянии менее 1/4 от ближайшей метки, ограничивающей расчетную длину.

4.5. При применении образцов, начальная расчетная длина которых или . относительное удлинение обозначают символами или .

При применении образцов, начальная расчетная длина которых . символ обозначают символом, обозначающим начальную расчетную длину образца . в миллиметрах.

Например, или - относительное удлинение после разрыва с начальной расчетной длиной . равной 50 или 80 мм, шириной 12,5 или 20 мм соответственно.

Сопоставления значений относительного удлинения после разрыва при пропорциональных образцах возможны только в случаях, когда начальная расчетная длина и начальная площадь поперечного сечения сравниваемых образцов одинаковы или связаны одинаковым коэффициентом пропорциональности, равным, например, отношению .

(Измененная редакция, Изм

4.6. Результаты испытаний записывают в протокол, форма которого приведена в приложении 3.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ Черт.1. Пропорциональные образцы с головками

Пропорциональные образцы с головками

1. Образцы с головками применяются при испытании преимущественно высокопрочных материалов, обладающих повышенной хрупкостью и твердостью, с целью исключения проскальзывания образца, а также преждевременного разрушения его в захватах испытательной машины.

2. Размеры головок не являются обязательными и зависят от способа крепления образца в испытательной машине.

В образцах, имеющих головки с отверстиями диаметром = 20 мм при = 20 мм и = 50 мм или диаметром 15 мм при = 12,5 мм и = 30 мм, отклонения центров отверстий от оси образца допускаются не более 0,05 мм.

Предельные отклонения размеров образцов

Начальная ширина образца

Предельное отклонение начальной ширины

Допускаемая разность наибольшей и наименьшей начальной ширины по длине рабочей части образца

Испытываемый материал - низкоуглеродистая тонколистовая сталь; = 40%, = 10%, = 17%.

Размеры образца: ширина = 12,5 мм, толщина = 0,8 мм, начальная расчетная длина мм, принимаем = 80 мм.

Определяем расчетные длины по тензометру:

Начальную расчетную длину образца =80 мм разбиваем на 8 участков нанесением рисок через 10 мм.

Измеряем с помощью микрометра ширину рабочей части образца до испытания в средней части и на границах рабочей длины, определяем начальную ширину рабочей части образца . как среднее арифметическое из трех измерений:

Устанавливаем на образец тензометр и производим нагружение образца. При достижении по тензометру значения . равного 55 мм, фиксируем нагрузку . равную 3030 Н (310 кгс).

При дальнейшем нагружении образца фиксируем нагрузку . соответствующую расчетной длине = 3150 H (325 кгс). Определяем ширину участков образца и :

Получаем: = 11,37 мм, =11,30 мм.

Вычисляем коэффициент пластической анизотропии :

. после округления = 1,98.

Вычисляем показатель деформационного упрочнения :

Вычисляем неравномерность пластической деформации :

после округления = 5,7%.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3 (справочное). ПРОТОКОЛ испытаний на растяжение плоских образцов на машинеПРОТОКОЛ N ________

испытаний на растяжение плоских образцов ___________ на машине __________

Материал неизвестный (вал от принтера). Магнитится, вот и вся характеристика. Точится очень плохо (даже торцы при минимальном вылете образца из патрона). Плохо означает - дерет деталь, чистота поверхности плохая.

Что замечено: при наружном точении (в самом начале) сразу появляется насыщенный запах горелого металла, при точении на большей глубине - свист от детали и перегрев и при точении на средней глубине стружка становится ленточной и чистота поверхности резко увеличивается (при точении образца ближе к патрону, скорее всего жесткость становится достаточной). Резец - напаянный твердосплав (марку сказать не могу).

Сообщение отредактировал Kompozit: 30 August 2012 - 19:52

100Morgan500 Отправлено 30 August 2012 - 21:13

Не убивайте букву Ё!

круглый резец с режущей частью D=50 я думаю даже 1К62 не войдет

То есть вам по барабану, из чего делать? Точу подобное примерно 3 раза в год, по 200-700 штук (на ЧПУ) Сначала с одной стороны точу резьбу на всю партию. Затем переворачиваю, зажимаю за резьбу цангой, центрую и поджимаю центром. Точу остальное, с выполнением резьбы. Резцов всего три: подрезной, с углом 35 и радиусом 0.4, резьбовой и прорезной. Последний нужен для чуток других "гантелек" ![]()

turner94 Отправлено 30 August 2012 - 21:27

валик от принтера или напровляющая? скорее всего направляющая, она термообработана 25-28HRCв, если образцы для института можно проверить их твердось, почитайте Гост там должна быть указана марка стали и ТО. На направляющие скорее всего используют легированую сталь, Показания при измерениях будут отличаться(относительное удлинение, придел текучести, придел прочности, сужение образца в месте разрыва)

По мех. обработке, наклеп: (заготовка каленая, большой радиус вершины резца, резец Т5К10, нет охлаждения), заточите резец R0.2 уменьшите подачу и глубину резания, увеличте обороты 800-1000 резец т30к4 на крайний случай т15к6 или вк3м и побольше водички, волнистость (дробление) заготовки- нет жосткости причина большая глубина резания. судя по чертежу стержень образеца шлифованый, заделки без обработки, от сюда следует с шероховатостью заделок не парьтесь, стержень шероховатость Ra1.25мкм -только скоростным точением (алмаз,эльбор)радиус (галтель) на глаз отогнутым резцом совмещая подачи. с уважением Василий

Killerchik Отправлено 31 August 2012 - 12:12

Что такое «испытание металлов на растяжение «? Проведем простой опыт. Возьмем маленькую пружинку, например, такую, какие применяют в шариковых ручках. Плавно растянем ее немного и отпустим. Пружинка вернется к своей первоначальной длине. Повторим опыт, но на этот раз потянем пружинку посильнее. Сначала пружинка будет равномерно удлиняться с увеличением усилия, а затем вдруг начнет удлиняться значительно быстрее. Отпускаем пружинку — она уже не возвращается к исходной длине. Пружинка получила необратимое увеличение своей длины и уже не годится для прежнего применения.

Испытание на растяжениеДавным-давно инженеры разработали аналогичное испытание – испытание на растяжение – для оценки механических свойств металлов. Образец металла, часто круглый стержень (бывает и прямоугольный), растягивают на специальной машине. Требования к проведению испытания на растяжение для металлов, а также требования к образцам для испытания на растяжение определяет ГОСТ 1497-84. ГОСТ 7564-97 задает правила вырезки образцов для испытаний на растяжение из готовой продукции или полуфабрикатов.

Разрывная машинаДля испытаний металлов на растяжение применяют специальные машины. Такие машины называют «разрывная машина» или «машина для испытания на растяжение». Эти машины обеспечивают надежное центрирование образца в своих захватах, плавность нагружения образца при растяжении и его разгрузки, медленную скорость упругого и пластического деформирования образца. Нагрузка прилагается вдоль оси стержня, как это схематически показано на рисунке. Требования к разрывным машинам определяет ГОСТ 7855-84.

Рисунок — Диаграмма деформирования при испытании металлов на растяжение

При испытании на растяжение с увеличением усилия растяжения стержень становиться все длиннее и это изменение длины обозначают как ?l, где знак ? обозначает «изменение, приращение», а l – начальную длину образца. Понятно, что сила F величиной 50 кГ, приложенное к каждому из двух различных стержней – тонкому и толстому — из одинакового материала даст им различное увеличение длины. Тонкий стержень растянется, естественно, больше.

НапряженияЧтобы сравнивать механические свойства материалов независимо от диаметра образцов применяют понятие «напряжение», который означает попросту величину усилия, поделенную на площадь поперечного сечения образца. Когда к тонкому и толстому стержню прилагаются одни и те же напряжения, они оба удлиняются на одну и ту же величину. Понятно, что при этом усилие, прилагаемое к толстому стержню, будет больше чем усилие, прилагаемое к тонкому стержню – больше как раз во столько же раз, во сколько площадь его поперечного сечения больше площади поперечного сечения тонкого стрежня. Поскольку напряжение – это усилий на единицу площади, то единицей его измерения является Н/мм 2 или кГ/мм 2 (кгс/мм 2 ), где Н – это ньютон, единица измерения силы в системе измерения СИ. Десять ньютонов равны одному килограмму (точнее 1 Н = 9,8 кГ(кгс)).

Диаграмма деформирования при испытании на растяжениеКогда при испытании на растяжение стержень растягивают вдоль его оси, то прилагаемые усилия называют «растягивающие усилия», а машину, которая вызывает эти усилия – «разрывная машина» или «машина для испытания на растяжение». На рисунке показана типичная диаграмма деформирования, которую получают при испытании металлов на растяжение. Прилагаемое напряжение откладывается по вертикальной оси. Изменение длины образца откладывается по горизонтальной оси, но не в единицах длины, в относительных единицах ?l/l, как это показано на рисунке 1. Эта единица называется «деформация». Диаграмму деформирования при испытании на растяжение чаще называют «диаграмма растяжения».

Диаграмма растяженияС помощью диаграммы растяжения ГОСТ 1497-84 задает определения механическим свойствам металлов: предел пропорциональности, предел текучести (физический и условный), временное сопротивление, относительное удлинение, относительное сужение. Ниже кратко рассмотрим самые важные из них.

Упругий участок диаграммы растяженияДиаграмму растяжения можно разделить на две области, как это показано на рисунке 1 – упругая область и пластическая область. Когда напряжение в металлическом стержне увеличивается, стержень удлиняется, также как и пружинка. Говорят, что в стержне возникают деформации. До тех пор, пока эти напряжения и деформации не слишком велики, снятие нагрузки на стержень возвращает его к первоначальной длине. Эти деформации называют упругими.

Предел текучестиВ конце упругого участка диаграммы растяжения напряжения в стержне достигают некоторого критического уровня, который называют «предел текучести», металл «сдается», точно также как и пружинка, описанная выше. Деформирование образца переходит в пластическую область диаграммы деформирования.

Временное сопротивлениеПри испытании металлов на растяжение на пластическом участке диаграммы растяжения – после прохождения предела текучести наблюдаются два важных явления:

1) для продолжения деформации образца для заданного приращения деформации требуется меньшее увеличение напряжения, чем в упругой области;

2) при разгрузке образца — снятии напряжений — в образце остается остаточное, необратимое удлинение стержня как показано линией со стрелкой АВ. Стержень нагружается до точки А, а затем нагрузка снимается: стержень удлинился от своей первоначальной длины на величину процентов, которые вычисляется как В?100. Как показано на рисунке увеличение напряжения, которое требуется для продолжения пластической деформации достигает максимума в пластической области и затем немого падает перед тем как напряжения разрывают стержень на две части. Это максимальное напряжение обычно называют «временное сопротивление» или чаще – «прочность при растяжении».

Кроме предела текучести и временного сопротивления диаграмма деформирования дает еще одну меру механических свойств металла – «относительное удлинение». Относительное удлинение характеризует пластические свойства металла. Относительное удлинение – это увеличение длины образца, которое происходит после прохождение предела текучести и до самого разрушения стержня. Его иногда называют остаточным удлинением, так оно остается в образце после его разрушения и его можно легко измерить. Остаточное удлинение образца на рисунке после того, как упругие деформации релаксировали, обозначено точкой С. Простым умножением деформации в точке С на 100 получаем величину относительного удлинения образца.