Рейтинг: 5.0/5.0 (1862 проголосовавших)

Рейтинг: 5.0/5.0 (1862 проголосовавших)Категория: Бланки/Образцы

18.6.11. Заготовку из контрольных стыков для изготовления образцов вырезают механическим способом. Разрешается вырезать заготовки огневой резкой, кроме контрольных стыков из хромомолибденованадиевой стали и стали мартенситного и мартенситно-ферритного классов. В этом случае заготовка должна быть сделана до термообработки (если она предусмотрена) и должен быть оставлен припуск не менее 5 мм на каждую сторону реза для образцов, подвергаемых механическим испытаниям, и 10 мм для образцов, предназначенных для металлографических исследований. Окончательная форма придается образцам путем механической обработки без применения предварительной правки.

18.6.12. Форма и размеры образцов для механических испытаний должны соответствовать ГОСТ 6996 .

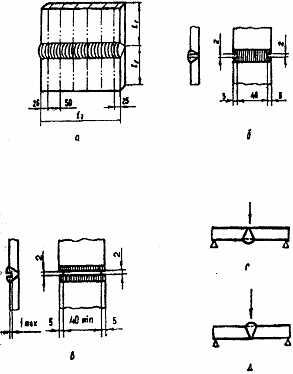

Размеры плоских образцов, вырезанных из стыков труб для испытания на растяжение, должны составлять (рис.18.2 ), мм:

S До 6 7-10 11-25 26-50 51-75

b +-0,5 15 20 25 30 35

в_1 25 30 35 40 45

l 50 60 100 160 200

Длина захватной части образца h устанавливается в зависимости от конструкции испытательной машины.

18.6.13. Образцы для испытания на растяжение и изгиб, вырезанные из контрольных стыковых соединений труб при толщине стенки до 30 мм включительно, необходимо изготавливать на всю толщину основного металла. Выпуклость (усиление) шва и остатки подкладных колец следует снять заподлицо с основным металлом.

Состругивать выпуклость (усиление) шва у образцов, предназначенных для испытания на растяжение, необходимо поперек шва, при этом основной металл можно снять на всей рабочей части образца на глубину до 1 мм с каждой стороны. При изготовлении плоских образцов (рис.18.2, а и 18.3, а ) состругивание корня шва должно быть минимальным, позволяющим придать образцу необходимую прямоугольную форму. Удаление корня шва при изготовлении образцов из стыков труб малых диаметров не разрешается.

См.графический объект"Рис.18.2. Форма и размеры образцов для испытаний сварных соединений на растяжение"

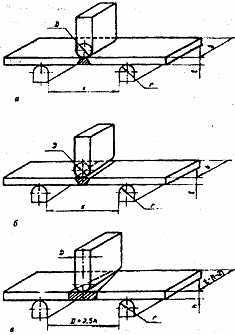

18.6.14. Испытание на изгиб производят по схеме, показанной на рис.18.3, б .

18.6.15. При толщине стенки труб более 30 мм, если основной металл имеет временное сопротивление более 500 Мпа (50 кгс/мм2) и мощность разрывной машины недостаточна для испытания стандартных образцов на растяжение, допускается состругивать образцы со стороны выпуклости шва до 25 мм (рис.18.4 ).

18.6.16. Испытание на изгиб контрольных сварных соединений труб при толщине стенки более 30 мм следует производить на образцах, изготовленных во всю толщину стенки трубы, шириной h = 20 мм, при этом испытания образцов проводят "на ребро". Размеры образцов и схема испытания на изгиб "на ребро" приведены на рис.18.5 .

См.графический объект"Рис.18.3. Испытание на изгиб"

См.графический объект"Рис.18.4. Схема вырезки и размеры образца для испытания на растяжение сварных соединений при размере S > 30 мм (размер h устанавливается в зависимости от конструкции испытательной машины)"

Размеры образца и схема испытания на сплющивание даны на рис.18.6 .

18.6.17. Для испытания сварного соединения на ударный изгиб образцы изготавливают из средней части шва с надрезом, расположенным по середине образца со стороны раскрытия шва.

18.6.18. Все механические испытания необходимо производить при комнатной температуре.

См.графический объект"Рис.18.5. Испытание на изгиб "на ребро" сварных образцов из толстостенных труб (при S > 30 мм)"

См.графический объект"Рис.18.6. Испытание на сплющивание"

18.6.19. Результаты механических испытаний сварных соединений должны удовлетворять следующим требованиям:

а) временное сопротивление разрыву при испытании однородных сварных соединений на растяжение должно быть не ниже минимально допустимого для основного металла, а при испытании сварных соединений элементов с разными нормативными значениями временного сопротивления - не ниже минимально допустимого значения временного сопротивления разрыву менее прочной из сваренных сталей. Для сварных соединений из стали 15ГС, подвергнутых термообработке, временное сопротивление разрыву должно быть не ниже 451 Мпа (46 кгс/мм2). Для сварных соединений труб из стали 20, выполненных газовой сваркой, временное сопротивление разрыву должно быть не ниже 373 МПа (38 кгс/мм2);

б) угол изгиба при испытании сварных образцов на изгиб должен отвечать требованиям табл.18.12 ;

в) просвет "b" (рис.18.6, б ) между сжимающими поверхностями при испытании на сплющивание должен быть:

для газопроводов независимо от марки стали труб - равным или менее 5S;

для остальных трубопроводов:

a = 0,08 для углеродистых и легированных сталей;

0,09 - для аустенитных сталей;

для труб размером 32 x 5 и 32 x 6 мм из стали 12X11В2МФ просвет "b" должен быть не более 5,6S и 5,0S соответственно;

г) ударная вязкость при испытаниях на ударный изгиб сварных соединений на образцах типа VI по ГОСТ 6996 должна быть не менее 49 Дж/см2 (5 кгс х м/см2) для сварных соединений элементов из стали перлитного, мартенситного и мартенситно-ферритного классов и не менее 69 Дж/см2 (7 кгс х м/см2) - для сварных соединений элементов из стали аустенитного класса.

Сварочные столы и плиты TEMPUS - в наличии на складе!

Большой выбор: Стол стационарный, Стол подъемный, Стол пятисторонний, Комплект оснастки

Доставка по всей России!

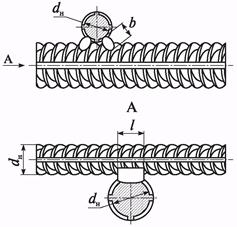

Вопросы контроля качества соединений при рельефной сварке разработаны в очень малой степени. Поэтому в производственной практике целесообразно использовать опыт контроля точечной и роликовой сварки. При этом одни рекомендации по контролю точечной и роликовой сварки могут быть применены без существенных поправок, в то время как другие нуждаются в уточнениях и изменениях. Ниже описываются некоторые особенности контроля качества соединений, характерные для рельефной сварки.

Основная задача контроля качества состоит в определении размеров и прочности сварных соединений и выявлении дефектов сварки. При рельефной сварке могут возникать те же дефекты, что и при точечной. Качество соединений зависит не только от процесса сварки, но и от ряда смежных операций, таких как подготовка поверхности деталей, сборка деталей, подготовка электродов и приспособлений и т. д. Все эти операции подлежат контролю. При рельефной сварке необходимо, кроме того, контролировать размеры и расположение рельефов, а также состояние кромок деталей и свариваемых поверхностей. Не допускаются заусенцы, неровности, забоины и другие дефекты, приводящие к касаниям деталей вне зоны соединения. Наличие поверхностных дефектов особенно опасно при больших размерах деталей, при наличии криволинейных поверхностей и при сварке в нескольких плоскостях.

Контроль качества сварки может производиться разрушающими и неразрушающими методами. Разрушающими методами испытывают контрольные технологические образцы, изготовленные из того же материала и свариваемые на тех же режимах, что и контролируемые детали. Таким образом, испытание контрольных образцов (образцов-свидетелей) является косвенным методом контроля, позволяющим судить о качестве свариваемых деталей лишь при условии полной идентичности условий сварки деталей и контрольных образцов.

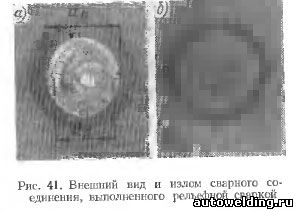

Качество сварки на контрольных образцах определяют их разрушением в тисках (технологическая проба), изучением макро- и микроструктуры соединений на шлифах и по результатам механических испытаний. В зависимости от свойств соединения и способа приложения нагрузки разрушение образцов технологической пробы может происходить со срезом в плоскости соединения или с вырывом сварной точки. Оценка размеров и качества соединений при их разрушении с вырывом затруднена. В отличие от точечной и шовной сварки сквозной вырыв соединений при рельефной сварке возможен и при отсутствии расплавления и не является, таким образом, признаком наличия литой зоны. Если разрушение образцов происходит со срезом в плоскости соединения, то на изломе можно замерить диаметр литого ядра и пластического пояска, а также обнаружить внутренние поры и трещины (рис. 41, а). В этом случае оценка качества соединения по результатам технологической пробы является более достоверной.

Наиболее полное представление о наличии и размерах литой зоны может быть получено в результате исследования макроструктуры соединений на поперечных шлифах. Шлифы изготавливают, разрезая контрольные образцы перпендикулярно поверхности по центру сварного соединения. Техника изготовления, травления и исследования шлифов при рельефной сварке такая же, как при точечной и шовной. Однако следует помнить, что в связи с высокой несущей способностью соединений, выполненных рельефной сваркой в твердой фазе, их прочность в меньшей степени определяется размерами литой зоны, чем прочность точечно-сварных соединений. В некоторых случаях (например, при рельефной сварке оцинкованной стали) наличие литой зоны вообще не влияет на работоспособность сварного соединения и не является обязательным. Поэтому исследование макроструктуры соединений так же, как и технологическая проба, не всегда позволяет правильно оценить качество рельефной сварки.

Наиболее достоверным показателем качества соединений, выполненных рельефной сваркой, является их прочность, определяемая при механических испытаниях контрольных образцов на срез и отрыв. Размеры образцов для механических испытаний при рельефной сварке такие же, как и при точечной. Важным показателем механических свойств соединений является пластичность, характеризуемая отношением прочности образцов на отрыв к прочности на срез. Так же, как и при технологической пробе, разрушение образцов при испытаниях на срез и отрыв может происходить как со срезом, так и с вырывом сварного соединения, причем характер разрушения не является показателем качества сварки.

Сварку и испытание контрольных образцов производят при отработке нового режима, а также после длительных перерывов в работе машины, в начале и конце сварки партии изделий, а в особо ответственных производствах после сварки определенного количества соединений. Периодичность сварки и число контрольных образцов устанавливают в зависимости от группы ответственности соединений с учетом рекомендаций отраслевых и производственных нормалей.

Контроль качества соединений непосредственно на сварном узле производят с применением неразрушающих методов. Простейшим из них является внешний осмотр. При внешнем осмотре соединений, полученных в результате сварки по выштампованным рельефам, в первую очередь следует обращать внимание на степень заполнения полости лунки металлом. Полное заполнение лунки, вызванное интенсивным нагревом металла деталей, указывает обычно на образование в соединении литой зоны (рис. 41, б). Однако в некоторых случаях, таких как сварка на весьма мягких режимах, сварка оцинкованных сталей и в ряде других, лунка может быть заполнена металлом и при отсутствии литой зоны. Таким образом, заполнение лунки не может служить достоверным признаком хорошей сварки. В то же время наличие незаполненной лунки чаще всего свидетельствует об отсутствии расплавления и невысокой прочности соединений. Изменение степени заполнения лунки при сварке деталей с неизменной настройкой машины также указывает на нарушение условий сварки и на вероятное ухудшение качества сварных точек. Наличие вмятин с характерным потемнением металла на поверхности деталей является признаком сильных конечных выплесков, сопровождающихся образованием усадочных пор и трещин.

К числу неразрушающих методов контроля качества сварных соединений относится просвечивание рентгеновскими лучами с использованием рентгеноконтрастных материалов (РМК). Метод контроля с введением в зону сварки РМК разработан недавно и применяется при точечной и роликовой сварке различных сталей и сплавов. Можно предполагать, что этот метод может быть применен также и при рельефной сварке. В настоящее время данных о его использовании при рельефной сварке нет.

Последние годы все большее внимание уделяется развитию неразрушающих методов контроля, основанных на измерении в процессе сварки различных параметров режима, прямо или косвенно связанных с процессом формирования сварного соединения. Контроль может производиться по электрическим и физическим параметрам, таким как напряжение и мощность на электродах, сопротивление свариваемых деталей, перемещение электродов, вызванное тепловым расширением деталей, изменение амплитуды ультразвуковых колебаний, пропускаемых через зону сварки и др. Рядом исследователей рассмотрены особенности применения контроля по параметрам режима при рельефной сварке. Так, Ю.Н. Ланкиным была проведена работа по выявлению электрического параметра, наиболее полно отражающего качество сварных соединений при рельефной сварке сепараторов шарикоподшипников. Рассматривались следующие параметры: средний за время сварки ток, время сварки, произведение сварочного тока на время сварки, среднее за время сварки напряжение на свариваемых деталях, произведение напряжения на деталях на время сварки, напряжение на деталях в конце сварки, снижение напряжения на деталях от максимального значения в начале процесса до минимального в конце сварки, сопротивление свариваемого изделия в конце сварки, энергия, затрачиваемая на сварку, и средняя за время сварки мощность, выделяемая в сварном соединении. Оценка тесноты связи между перечисленными параметрами и качеством соединений производилась по величине корреляционного отношения ? или коэффициента корреляции r между прочностью соединений и соответствующим параметром. Было установлено, что оптимальным (из числа рассмотренных) косвенным показателем, имеющим наибольшее значение корреляционного отношения с прочностью, является среднее за время сварки падение напряжения на свариваемых деталях (? = 0,8). Из этого можно сделать вывод о принципиальной возможности использовать этот показатель как параметр контроля качества соединений при рельефной сварке. Однако практические пути для реализации при рельефной сварке этого метода контроля пока не намечены.

Наиболее отработанным методом контроля качества соединений в процессе сварки является в настоящее время контроль по перемещению подвижного электрода машины (дилатометрический контроль). В результате нагрева и расплавления металл в зоне сварки расширяется и раздвигает сварочные электроды. Учитывая вдавливание электродов в поверхность деталей, их расхождение при точечной и шовной сварке несколько меньше, чем тепловое расширение металла, однако при применении рациональных режимов это различие невелико. В связи с трудностями замера перемещения верхнего электрода относительно нижнего контроль теплового расширения металла при сварке в производственных условиях производят измерением перемещения верхнего электрода относительно верхней консоли сварочной машины. При этом возникает погрешность, вызванная возможным изменением Fсв. а следовательно, и прогиба нижней консоли. Эта погрешность тем больше, чем меньше жесткость машины и чем больше силы трения в приводе давления. Контроль качества сварки по перемещению подвижного электрода возможен лишь в том случае, если сварка выполняется на машинах, удовлетворяющих условию Fтр /?M?0,05, где Fтр — сила трения в приводе сжатия, даН; М — жесткость силового контура машины, даН/мм.

Следует отметить, что повышенная жесткость корпуса и консолей и малое трение в приводе давления машины являются теми особенностями, которые в первую очередь должны быть присущи оборудованию для рельефной сварки. Поэтому современные рельефные машины, как правило, удовлетворяют указанному выше условию и вполне пригодны для дилатометрического контроля. Проведение этого контроля затруднено при сварке на старых машинах типа МРП и МТП в связи с повышенным трением в приводе давления этих машин.

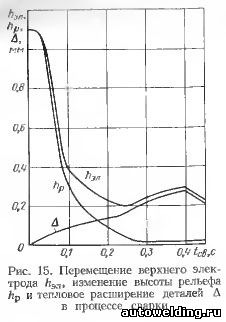

При рельефной сварке перемещение электрода hэл складывается из двух противоположно направленных составляющих: перемещения, равного изменению высоты рельефа при его смятии hр и перемещения ?, вызванного тепловым расширением деталей во время их нагрева. При этом основную долю перемещения электродов составляет их сближение, вызванное смятием рельефа (см. рис. 15). Раздвигание электродов, как результат теплового расширения деталей, составляет незначительную часть их общего перемещения. Это затрудняет получение достоверных результатов при контроле качества рельефной сварки по раздвиганию электродов.

Значительно надежней использовать в качестве параметра контроля величину сближения электродов, происходящего после сварки (Авт. свид. № 241563). Вслед за выключением сварочного тока металл зоны соединения охлаждается, что приводит к его усадке и сближению электродов на величину предшествующего теплового расширения. При этом в отличие от перемещения электродов при нагреве, вызванного не столько тепловым расширением металла, сколько процессом смятия рельефа, сближение электродов при охлаждении зоны сварки определяется только усадкой металла соединения. Поэтому величина сближения электродов после выключения тока и качество сварного соединения находятся между собой в весьма тесной корреляционной зависимости.

Следует отметить, что контроль качества соединений по сближению электродов целесообразно осуществлять не только при рельефной, но также и при точечной сварке в тех случаях, когда перемещение электродов при нагреве обусловливается помимо теплового расширения металла другими проходящими при сварке процессами. Так, например, при точечной сварке на режимах, приводящих к значительному нагреву наружных поверхностей деталей (сварка с шунтированием тока, сварка на мягких режимах, сварка с применением электродов с относительно малым диаметром рабочей поверхности и т. д.), наблюдается значительное вдавливание электродов в деталь, приводящее, несмотря на продолжение роста литого ядра, к прекращению раздвигания электродов или даже к их сближению. Это существенно ухудшает надежность контроля качества сварного соединения по раздвиганию электродов. Осуществление контроля по сближению электродов после выключения тока позволяет исключить искажающее влияние процесса вдавливания электродов в деталь и дает, тем самым, более точную оценку величины теплового расширения деталей.

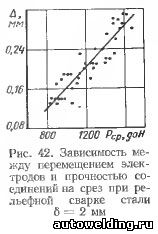

Исследования показали, что между величиной сближения электродов после выключения сварочного тока ? и прочностью Рср соединений при рельефной сварке имеется довольно тесная линейная связь, характеризуемая сравнительно небольшой колеблемостью результатов отдельных измерений относительно их средних значений (рис. 42).

Коэффициент корреляции, характеризующий тесноту зависимости между ? и Рср. Расчет показывает, что при такой тесноте связи между ? и Рср диапазон колебаний прочности сварных соединений при данной величине сближения электродов составляет с вероятностью 0,9 примерно ±10% от среднего значения Рср .

Для контроля качества сварки по перемещению электродов разработано несколько типов контрольно-регистрирующей аппаратуры: АДК-1, ПДК-2М, ПДК-3, АКС-1, АКС-2. Контроль по сближению электродов можно осуществлять с помощью прибора АКС-2, конструкции ВНИИЭСО. В приборе применен бесконтактный фотоэлектрический датчик, позволяющий измерять перемещение электрода в обоих направлениях с точностью ±0,01 мм. Датчик содержит две растровые решетки, одна из которых (неподвижная) вместе с корпусом датчика закреплена на консоли машины, а вторая (подвижная) с помощью магнитной системы зацепления связана с ползуном. При движении одной решетки относительно другой происходит периодический разрыв луча света, освещающего фотодиоды. Измерение перемещений сводится к счету импульсов, возникающих при освещении и затемнении фотодиодов. Прибор имеет цифровую индикацию измеряемого перемещения и позволяет запоминать наибольшее перемещение до начала следующего импульса тока. Оперативная индикация состояния — «качественная сварка», «непровар» и «перегрев» — осуществляется с помощью цветных сигнальных ламп. Индикация состояния зависит от соотношения между достигнутым перемещением и уровнями установленного задания. На приборе устанавливают два уровня. Если перемещение находится в диапазоне между первым и вторым, это эквивалентно качественной сварке. Перемещение ниже первого уровня соответствует непровару, выше второго уровня — перегреву. Уровни перемещений выбираются из анализа экспериментальных зависимостей между ? и Рср (dя (рис. 42) с учетом вероятного разброса данных.

Прибор АКС-2 может быть использован для дилатометрического контроля качества сварных соединений при рельефной сварке одиночными рельефами. Применение этого метода контроля для групповой рельефной сварки возможно при использовании приспособлений с независимым ходом отдельных электродов, при условии замера перемещения каждого электрода в отдельности. Для этой цели потребуется разработка специальных датчиков перемещения, конструкция которых должна соответствовать конструкции электродных приспособлений. Практического опыта применения контроля качества соединений по перемещению электродов при групповой рельефной сварке в настоящее время нет.

Гиллевич В.А. Технология и оборудование рельефной сварки. -Л. 1986

6.10. Контрольные сварные соединения

6.10.1. Для механических и коррозионных испытаний, а также металлографических исследований производится вырезка образцов из контрольных сварных соединений.

Если проведена производственная аттестация технологии сварки, то в обоснованных случаях допускается не выполнять механические испытания контрольных сварных соединений.

6.10.2. Контрольное сварное соединение должно воспроизводить одно из стыковых сварных соединений сосуда (сборочной единицы, детали), определяющих его прочность, и выполняться одновременно с контролируемым сосудом (сборочной единицей, деталью) с применением одинаковых исходных материалов, формы разделки кромок, сборочных размеров, методов и режимов сварки, режима термообработки.

6.10.3. К стыковым соединениям, определяющим прочность сосуда, следует относить продольные швы обечаек и патрубков, хордовые и меридиональные швы выпуклых днищ.

6.10.4. При автоматической, полуавтоматической или электрошлаковой сварке сосудов (сборочных единиц, деталей) на каждый сосуд (сборочную единицу, деталь) необходимо сваривать одно контрольное сварное соединение (на каждый вид применяемого процесса) с использованием одинаковых присадочных материалов и режима термообработки.

6.10.5. Контрольные сварные соединения для проверки продольных швов сосудов (сборочных единиц, деталей) следует изготавливать таким образом, чтобы их швы являлись продолжением производственного продольного шва.

После сварки контрольное сварное соединение следует отделить от сосуда (сборочной единицы, детали) любым методом, за исключением отламывания.

6.10.6. При ручной сварке сосуда (сборочной единицы, детали) несколькими сварщиками каждый из сварщиков выполняет отдельное контрольное сварное соединение.

6.10.7. Если многопроходный шов выполняется несколькими сварщиками, то на данный шов следует сваривать одно контрольное сварное соединение. При этом проходы следует выполнять теми же сварщиками и в аналогичном порядке. В противном случае каждому из сварщиков следует выполнить отдельное контрольное сварное соединение.

6.10.8. При изготовлении однотипных сосудов допускается на каждый вид сварки выполнять по одному контрольному сварному соединению на всю партию сосудов (сборочных единиц, деталей) при условии контроля стыковых сварных соединений, определяющих прочность сосуда, радиографическим или ультразвуковым методом в объеме 100%. В одну партию сосудов (сборочных единиц, деталей) следует объединять сосуды (сборочные единицы, детали) одного вида, из листового материала одного класса сталей, имеющие одинаковые формы разделки кромок, выполненные по единому (типовому) технологическому процессу и подлежащие термообработке по одному режиму, если цикл их изготовления по сборочно-сварочным работам, термообработке и контрольным операциям не превышает 3 месяцев.

6.10.9. Классы сталей указываются в документации.

6.10.10. Для контроля качества сварных соединений в трубчатых элементах сосудов необходимо выполнить контрольные сварные соединения. Эти контрольные сварные соединения должны быть идентичны производственным контролируемым сварным соединениям: по марке стали, размерам труб, конструкции и виду соединения, форме разделки кромок, сборочным размерам, пространственному положению сварки и технологическому процессу.

Количество контрольных сварных соединений труб должно составлять 1% общего числа сваренных каждым сварщиком однотипных сварных соединений труб данного сосуда, но не менее одного контрольного сварного соединения.

6.10.11. При невозможности изготовить плоские образцы из сварного стыка трубчатого элемента допускается производить испытание образцов, вырезанных из контрольных сварных соединений, сваренных в наиболее трудном для сварки положении.

6.10.12. Термообработку контрольных сварных соединений следует выполнять одновременно с сосудом (сборочной единицей, деталью). Допускается термообработку контрольных сварных соединений производить отдельно от сосуда (сборочной единицы, детали) при условии применения одинаковых метода и режима термообработки.

6.10.13. Размеры контрольных сварных соединений выбираются так, чтобы из них возможно было вырезать необходимое количество образцов для металлографических исследований, для всех видов механических испытаний и испытаний на стойкость против межкристаллитной коррозии, включая повторные.

6.10.14. Предусмотренный настоящими Правилами объем механических испытаний и металлографического исследования сварных соединений может быть изменен в установленном порядке в случае серийного изготовления предприятием однотипных сосудов при неизменном технологическом процессе, специализации сварщиков на определенных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля за период не менее 12 месяцев.

6.10.15. Контрольные сварные соединения следует подвергать радиографическому или ультразвуковому контролю по всей длине сварных соединений.

Если в контрольном сварном соединении будут обнаружены недопустимые дефекты, все производственные сварные соединения, представленные данным соединением и не подвергнутые ранее радиографическому или ультразвуковому контролю, подлежат проверке тем же методом неразрушающего контроля по всей длине.

6.10.16. Контрольным сварным соединениям и вырезаемым из них образцам следует присваивать регистрационные номера согласно учетной документации, в которой следует отражать необходимые сведения по изготавливаемому производственному сварному соединению.

М.1. Контрольный образец представляет собой сварное соединение труб между собой или с соединительной деталью, отвечающее требованиям настоящего Свода правил. Длина контрольного образца должна составлять не менее двух диаметров трубы, при этом сварной шов должен располагаться посередине.

М.2. Контрольный образец снабжается опломбированным ярлыком, в котором указывают;

– условное обозначение сваренных труб (соединительных деталей);

– наименование предприятия, выполняющего сварочные работы;

– гриф утверждения образца главным инженером предприятия, заверенный круглой печатью, и дата утверждения;

– дату сварки и номер протокола сварочного процесса.

М.3. Сварку контрольных образцов производят на сварочном оборудовании, имеющем устройство для автоматического протоколирования сварки и при температуре наружного воздуха, близкой к условиям проведения строительства.

М.4. Контрольные образцы хранят на предприятии, выполняющем сварочные работы.

Допускается использование типовых контрольных образцов для ряда типоразмеров труб и соединительных деталей.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ВНЕШНЕГО ВИДА И

РАЗМЕРОВ СВАРНЫХ СОЕДИНЕНИЙ

Внешний вид сварных соединений определяют визуально без применения увеличительных приборов путем сравнения оцениваемого соединения с контрольным образцом, а также путем измерения наружного сварочного грата с точностью ± 0,1 мм.

Измерения швов проводят как минимум в двух взаимопротивоположных зонах по периметру шва.

Контроль ширины и высоты наружного грата осуществляют штангенциркулем по

ГОСТ 166. Допускается использование шаблонов с проходным и непроходным размерами.

Для контроля симметричности валиков наружного грата по ширине производят замер их с помощью измерительной лупы ЛИ-3х. Затем рассчитывают отношение замеренных размеров с округлением до целого значения процента. Расчет симметричности валиков наружного грата по высоте производят аналогично.

Для измерения смещения кромок может использоваться специальный шаблон. Схема измерения смещения кромок показана на рисунке Н.1. Шаблон устанавливают по образующей одной из труб, прижимая его к трубе в околошовной зоне. Из-за смещения кромок при этом на другом конце опорной площадки шаблона наблюдается его подъем над поверхностью трубы. С помощью щупа производят замер зазора между поверхностью заготовки и пяткой шаблона. Далее рассчитывают отношение (в процентах) измеренного абсолютного значения смещения кромок к номинальной толщине стенки трубы. Расчет производят с округлением до целого значения процента.

РисунокH.1. Измерение смещения кромок при помощи шаблона

МЕТОДИКА ИСПЫТАНИЙ СВАРНЫХ СОЕДИНЕНИЙ

НА ОСЕВОЕ РАСТЯЖЕНИЕ

Испытания выполняют на образцах-лопатках типа 2 по ГОСТ 11262.

Образцы-лопатки изготавливают механической обработкой из отрезков сварных соединений длиной не менее 160 мм. Допускается для труб с номинальной толщиной до

10 мм включительно вырубать образцы штампом-просечкой.

Из каждого контролируемого стыка вырезают (вырубают) равномерно по периметру шва не менее пяти образцов.

При изготовлении ось образца должна быть параллельна оси трубы. Толщина образца должна быть равна толщине стенки трубы. Сварной шов должен быть расположен посередине образца с точностью ± 1 мм. Образцы не должны иметь раковин, трещин и других дефектов. Схема изготовления образцов-лопаток для испытания на осевое растяжение приведена на рисунке П.1

Перед испытанием образцы кондиционируют по ГОСТ 12423 при температуре (23 ± 2)°С не менее 2 ч.

Испытания проводят при скорости раздвижения зажимов испытательной машины, равной (100± 10) мм/мин для образцов труб с номинальной толщиной стенки менее 6 мм и (25 ± 2,0) мм/мин для образцов труб с номинальной толщиной стенки 6 мм и более.

Испытание на растяжение производится на любой разрывной машине, обеспечивающей точность измерения нагрузки с погрешностью не более 1 % измеряемого значения, мощность которой позволяет разорвать образцы (усилие от 5000 до 10 000 Н) и которая имеет регулируемую скорость.

При испытании определяют характер (тип) разрушения образца, а также относительное удлинение при разрыве и предел текучести при растяжении.

Испытание на растяжение производят не ранее чем через 24 ч после сварки.

1 — патрубок со сварным соединением;

2 — расположение образцов

Рисунок П.1 — Схема вырезки образцов из сварного соединения для испытания на осевое растяжение

МЕТОДИКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙУльтразвуковой контроль сварных стыковых соединений осуществляют в ручном, механизированном или автоматизированном вариантах, а также в соответствии с требованиями ГОСТ 14782.

При проведении ультразвукового контроля следует применять:

– ультразвуковые эхо-импульсные дефектоскопы общего назначения отечественного или зарубежного производства, рассчитанные на рабочую частоту ультразвука в диапазоне от 1 до 5 МГц или специализированные дефектоскопы;

– стандартные образцы предприятия (СОП) с эталонными отражателями для настройки параметров контроля, размеры которых в зависимости от диаметра и толщины стенки контролируемого газопровода определены в приложении С;

– пьезоэлектрические преобразователи на рабочую частоту в диапазоне от 1 до 5 МГц, работающие по совмещенной, раздельно совмещенной, раздельной или комбинированной схемам.

Применяемое для проведения ультразвукового контроля оборудование должно быть сертифицировано в установленном порядке и одобрено Госгортехнадзором России.

Ультразвуковой контроль сварного стыкового соединения должен проводиться при температуре околошовной зоны стыка не выше 30°С.

Перед проведением контроля околошовные поверхности сварного стыкового соединения тщательно очищаются от грязи, снега и т.п. Ширина зоны очистки определяется конструкцией применяемых пьезоэлектрических преобразователей и технологией контроля.

Подготовленные для ультразвукового контроля поверхности непосредственно перед проведением прозвучивания стыкового соединения покрываются слоем контактирующей жидкости. В качестве контактирующей жидкости в зависимости от температуры окружающего воздуха следует применять: при положительных температурах — специальные водорастворимые гели типа “Ультрагель”, обойный клей, глицерин, при отрицательных температурах окружающего воздуха — моторные масла, разведенные до необходимой концентрации дизельным топливом. При применении глицерина и моторных масел поверхность трубы после проведения ультразвукового контроля должна быть очищена и обезжирена.

Контроль качества стыкового соединения проводят на двух уровнях чувствительности — браковочном и поисковом. Поисковая чувствительность отличается от браковочной на 6 дБ.

Настройку чувствительности контроля осуществляют при температуре, соответствующей температуре окружающего воздуха в месте проведения контроля.

Оценка качества стыковых сварных соединений полиэтиленовых газопроводов производится по альтернативному признаку — “годен” или “не годен”.

Сварное стыковое соединение считается “не годным”, если в нем обнаружены:

– дефекты, амплитуда отраженного сигнала от которых превышает амплитуду сигнала от эталонного отражателя в СОП на браковочном уровне чувствительности;

– дефекты, амплитуда отраженного сигнала которых превышает амплитуду сигнала, отраженного от эталонного отражателя в СОП на поисковом уровне чувствительности, если условная протяженность дефекта или количество дефектов превышают нормативные значения.

ПРИЛОЖЕНИЕ СОпределение механических свойств сварных соединений

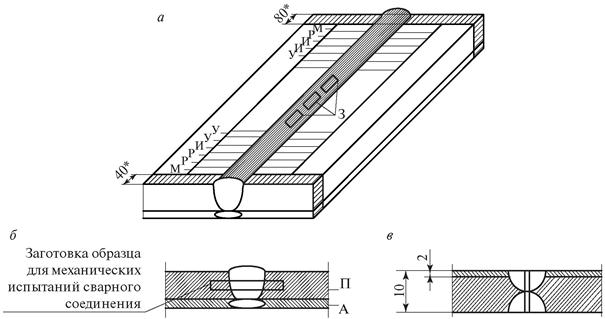

Механические испытания сварных соединений из труб обычно проводят на образцах, вырезанных из отдельных участков стыка (рис. 162).

Эти испытания требуют разрушения образцов и поэтому осуществляются выборочно. Подобные испытания используют в следующих случаях: для контроля качества новых сварочных материалов (электродов, проволоки и флюса); для проверки квалификации сварщиков; для выборочной проверки механических свойств сварных соединений при изменении диаметров труб под сварку (переход от одной группы диаметров к другой). Механические испытания сварных соединений и металла швов проводят на образцах, вырезанных из нитки трубопровода или из пробных стыков, сваренных из коротких отрезков труб в условиях, аналогичных трассовым. Из каждого стыка изготовляют от шести до двенадцати образцов. Вырезанные образцы подвергаются механической обработке для получения определенной формы и размеров (рис. 163). При испытании на растяжение определяют прочность металла шва или сварного соединения. На рис. 163, а изображены образцы для определения временного сопротивления наиболее слабого участка в стыковом соединении. Испытания на изгиб стыкового соединения состоят в загибе образца сосредоточенной силой вокруг скругленной оправки (рис. 163,б). Угол изгиба определяют при образовании первой трещины в растянутой зоне. Образцы испытывают в стационарных или передвижных лабораториях. Для получения оперативных данных в трассовых условиях применяют передвижные лаборатории марки ЛКС, которые устанавливают на прицепе. В комплекте оборудования лаборатории имеется фрезерный станок марки НГФ-110Ш1 и разрывная машина марки РМ-50 для механического испытания образцов на растяжение и изгиб. Для определения ударной вязкости металла шва, околошовной зоны или наплавленного металла (рис. 163, г) испытания проводят в стационарных лабораториях на образцах сечением не более 10х10 мм.

В зависимости от цели испытания при выборе положения образца в испытываемом соединении вершину надреза располагают в разных точках шва. Требуемое положение образца устанавливают по макрошлифу поперечного сечения сварного соединения. При этом все образцы располагают поперек продольной оси шва. Твердость различных участков сварного соединения определяют в поперечном сечении на макрошлифах замером на приборах Виккерса, Роквелла и Бринелля. Перед началом сварочных работ на резервуарах сварщики выполняют сварку контрольных образцов. Образцы для механических испытаний готовят из пластин, сталь которых соответствует стали стенки резервуара. При сварке резервуара полистовым методом каждый сварщик вручную должен сварить в вертикальном и горизонтальном положении по одному стыковому соединению из пластин (рис. 164, а). В этом случае подготовляют образцы толщиной 25 мм из стали 09Г2С или 16Г2АФ толщиной 17 мм. Сварка пластин ведется в той последовательности, которая будет соблюдаться при выполнении работ на корпусе резервуара. При применении полуавтоматической сварки для сооружения резервуара каждый сварщик должен сварить пластины внахлестку из стали, используемой на днище. Нахлесточные сварные соединения испытывают на плотность вакуумным методом и керосином (рис. 164,6).

Для сварщиков, выполняющих горизонтальные стыки стенки резервуара автоматической установкой «Циркоматик», устанавливают образцы из пластин длиной 1000 мм (рис. 164, в). Эти образцы сваривают на стенде с соблюдением режимов, которые будут характерны при сварке резервуаров. С введением новых автоматических процессов сварки (сварка с принудительным формированием шва вертикальных стыков стенки резервуара) операторы перед монтажом выполняют дополнительные образцы с соблюдением всех требований, которые предъявляются к этим стыковым соединениям в соответствии с разработанной инструкцией.

Из каждого выполненного ручной и автоматической сваркой стыкового соединения вырезают два образца для испытания на растяжение и два для испытания на изгиб. При сварке сферических резервуаров перед началом работ сваривают контрольную пластину по технологии и на режимах, предусмотренных работами, и в тех же пространственных положениях шва. Из пластины вырезают образцы и испытывают на растяжение и изгиб и на ударную вязкость. На растяжение и изгиб испытывают по два образца при температуре 20 °С. Ударную вязкость проверяют на четырех образцах, если толщина стенки резервуара больше 12 мм, а рабочая температура ниже -20 °С.

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э. Баумана (ФГУ НУЦСК при МГТУ им. Н.Э. Баумана) и Национальным агентством контроля и сварки (НАКС) на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 1078-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 15614-13:2005 «Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 13: Контактная стыковая сварка сопротивлением и оплавлением» (ISO 15614-13:2005 «Specification and qualification of welding procedures for metallic materials - Welding procedure test - Part 13: Resistance butt and flash welding»)

5 ВВЕДЕН ВПЕРВЫЕ

Международный стандарт ИСО 15614 разработан Техническим комитетом СЕН/ТК 121 «Сварка» Европейского комитета по стандартизации (СЕН), секретариат которого закреплен за ДИН (Институт по стандартизации Германии), в сотрудничестве с Техническим комитетом ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом ПК 10 «Унификация требований в области сварки металлов» в соответствии с Соглашением о техническом сотрудничестве ИСО и СЕН (Венское соглашение).

ИСО 15614 состоит из следующих частей под общим наименованием «Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки»:

- Часть 1. Дуговая и газовая сварка сталей и дуговая сварка никеля и никелевых сплавов;

- Часть 2. Дуговая сварка алюминия и алюминиевых сплавов;

- Часть 3. Испытания процедуры дуговой сварки чугуна;

- Часть 4. Отделочная сварка алюминиевых отливок;

- Часть 5. Дуговая сварка титана, циркония и их сплавов;

- Часть 6. Медь и медные сплавы;

- Часть 7. Наплавка;

- Часть 8. Сварка соединений труб с трубной доской;

- Часть 9. Подводная гипербарическая мокрая сварка;

- Часть 10. Гипербарическая сухая сварка;

- Часть 11. Электронно-лучевая и лазерная сварка;

- Часть 12. Точечная, шовная и рельефная сварка;

- Часть 13. Контактная стыковая сварка сопротивлением и оплавлением.

ГОСТ Р ИСО 15614-13-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Технические требования и аттестация процедур сварки металлических материалов

Проверка процедуры сварки

КОНТАКТНАЯ СТЫКОВАЯ СВАРКА СОПРОТИВЛЕНИЕМ И ОПЛАВЛЕНИЕМ

Specification and qualification of welding procedures for metallic materials. Welding procedure test. Part 13. Resistance butt and flash welding

В настоящем стандарте описаны испытания, необходимые для аттестации технических требований к процедуре сварки.

Настоящий стандарт применяют для контактной стыковой сварки сопротивлением и оплавлением металлических материалов, например полнотелых, трубных, плоских или округлых сечений. Основные принципы настоящего стандарта могут быть применены и для контактных процессов сварки, если это определено техническими требованиями.

Примечание - Данная часть ИСО 15614 является частью серии стандартов. Описание этой серии представлено в ИСО 15607:2003 (приложение А).

Настоящий стандарт определяет условия проведения испытаний и область распространения аттестации процедуры сварки.

Испытания, требуемые для аттестации процедуры сварки конкретного изделия, зависят от применения и требований качества для данного изделия, которые должны быть установлены до проведения какой-либо аттестации.

Испытания необходимо проводить в соответствии с настоящим стандартом, если не требуется проведение более тщательных испытаний согласно основному применяемому стандарту или контракту.

Примечание - Особенности обслуживания, материал или условия производства могут требовать более полных испытаний, чем предписано в настоящем стандарте.

Подобные испытания могут включать:

- испытания на усталость или выносливость;

- испытания деталей или полностью сваренных агрегатов.

Настоящий стандарт включает следующие процессы контактной сварки в соответствии с ИСО 4063:

- 24 «Контактная стыковая сварка оплавлением с использованием постоянного тока или переменного тока с различными последовательностями движения постоянным и переменным оплавлением»;

- 25 «Контактная стыковая сварка сопротивлением с использованием постоянного или переменного тока с различными циклами давления».

Для датированных ссылок применимы только приведенные издания. Для недатированных ссылок применимы последние издания приведенных документов, включая все изменения.

В настоящем стандарте использованы ссылки на следующие международные стандарты:

ЕН ИСО 23277 Неразрушающий контроль сварных швов. Контроль сварных швов проникающими веществами. Уровни приемки (EN ISO 23277, Non-destructive testing of welds - Penetrant testing of welds - Acceptance levels)

EH ИСО 23278 Неразрушающий контроль сварных швов. Магнитно-порошковый контроль. Уровни приемки (EN ISO 23378, Non-destructive testing of welds - Magnetic particle testing of welds - Acceptance levels)

EH 1418 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов (EN 1418, Welding personnel - Approval testing of welding operators for fusion welding and resistance weld setters for fully mechanized and automatic welding of metallic materials)

EH 1711 Неразрушающий контроль сварных швов. Контроль сварных швов методом вихревых токов (EN 1711, Non-destructive examination of welds - Eddy current examination of welds by complex plane analysis)

EH ИСО 11666 Неразрушающий контроль сварных швов. Ультразвуковой контроль. Уровни приемки (EN ISO 11666, Non-destructive testing of welds - Ultrasonic testing - Acceptance levels)

EH ИСО 23279 Неразрушающий контроль сварных швов. Ультразвуковой контроль. Индикация характеристик сварных швов (EN ISO 23279, Non-destructive testing of welds - Ultrasonic testing - Characterization of indications in welds)

ИСО 4063 Сварка и родственные процессы. Перечень и условное обозначение процессов (ISO 4063, Welding and allied processes - Nomenclature of processes and reference numbers)

ИСО 4136 Разрушающие испытания сварных швов металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва (ISO 4136, Destructive tests on welds in metallic materials. Transverse tensile tests)

ИСО 5173 Разрушающие испытания сварных швов металлических материалов. Испытания на изгиб (ISO 5173, Destructive tests on welds in metallic materials - Bend tests)

ИСО 6520-2 Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 2. Сварка давлением (ISO 6520-2, Welding and allied processes. Classification of geometric imperfections in metallic materials. Part 2. Welding with pressure )

ИСО 9015-1 Разрушающие испытания сварных швов металлических материалов. Определение твердости. Часть 1. Определение твердости соединений, выполненных дуговой сваркой (ISO 9015-1, Destructive tests on welds in metallic materials. Hardness testing. Part 1. Hardness test on arc welded joints )

ИСО 9015-2 Разрушающие испытания сварных швов металлических материалов. Определение твердости. Часть 2. Определение микротвердости сварных соединений (ISO 9015-2, Destructive tests on welds in metallic materials - Hardness testing - Part 2: Microhardness testing of welded joints)

ИСО 6892-1 Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1, Metallic materials - Tensile testing - Part 1: Method of test at room temperature)

ИСО 14271 Испытание на определение твердости по Виккерсу для сварных швов, полученных при контактной точечной, рельефной и роликовой сварке (малая нагрузка и микротвердость) (ISO 14271, Vickers hardness testing of resistance spot, projection and seam welds (low load and microhardness))

ИСО 15607:2003 Технические требования и аттестация процедур сварки металлических материалов. Общие правила (ISO 15607:2003, Specification and qualification of welding procedures for metallic materials - General rules)

ИСО / ТО 15608:2000 Сварка. Руководство по системе группирования металлических материалов (ISO/TR 15608:2000, Welding - Guidelines for a metallic materials grouping system)

ИСО 15609-5 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка (ISO 15609-5, Specification and qualification of welding procedures for metallic materials - Welding procedure specification- Part 5: Resistance welding)

ИСО 15620:2000 Сварка. Сварка трением металлических материалов (ISO 15620:2000, Welding. Friction welding of metallic materials)

ИСО 17637 Неразрушающий контроль сварных швов. Визуальный контроль сварных соединений, выполненных сваркой плавлением (ISO 17637, Non-destructive testing of welds - Visual testing of fusion-welded joints)

ИСО 17638 Неразрушающий контроль сварных швов. Магнитопорошковый контроль (ISO 17638, Non-destructive testing of welds - Magnetic particle testing)

ИСО 17639 Разрушающие сварные испытания сварных швов металлических материалов. Макро - и микроскопическое исследование сварных швов (ISO 17639, Destructive tests on welds in metallic materials - Macroscopic and microscopic examination of welds)

ИСО 17640 Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных швов (ISO 17640, Non-destructive testing of welds - Ultrasonic testing of welded joints)

ИСО 20482 Материалы металлические. Листы и полосы. Испытание на вытяжку по Эриксену (ISO 20482, Metallic materials - Sheet and strip - Erichsen cupping test)

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены термины и определения по ИСО 15607 и ИСО 6520-2.

Предварительные технические требования к процедуре сварки должны быть разработаны в соответствии с ИСО 15609-5. Они должны описывать все основные параметры и требования.

Сварку и испытания контрольных сварных соединений и (или) образцов необходимо проводить в соответствии с разделами 6 и 7.

Наладчики контактной сварки должны быть аттестованы в соответствии с ЕН 1418.

В соответствии с 6.2 необходимо подготовить стандартное контрольное сварное соединение, в качестве которого может быть использовано сварное изделие целиком.

Согласно 6.2 образцы для испытаний должны быть вырезаны из конкретных деталей, а контрольные сварные соединения сварены отдельно. В некоторых случаях, например для труб и стержней малого диаметра, испытания проводят непосредственно на рабочих образцах (не вырезая).

6.2.1 Основные положения

Количество и (или) размеры образцов для испытаний или контрольных сварных соединений должны быть достаточными для проведения всех требуемых испытаний. Они должны соответствовать испытываемой процедуре и свариваемой детали.

Дополнительные образцы для испытаний или контрольные соединения, имеющие размеры больше минимально допустимого, могут быть изготовлены для последующих и повторных испытаний. Виды и количество испытаний представлены в таблице 1.

Если нет иных указаний, то необходимо использовать форму и размеры образцов, описанных в 6.2.2 - 6.2.6 .

Таблица 1 - Контроль и испытания образцов для испытаний

a) Если контрольное соединение достаточно велико, то из него можно изготовить более одного образца.

b) В соответствии с ИСО 15608:2000 стали 1-й группы не рекомендовано подвергать статической нагрузке, кроме как при низкой температуре.

с) Для тонкостенных профилей допустимо выполнить сплющивание (смятие) вместо изгиба пуансоном диаметром 70 мм так, как это требуется (см. 7.3.3 ). Тонкостенные круглые трубы допустимо испытывать на загиб (см. 7.3.4 ).

d ) По крайней мере два испытания.

e) По одному образцу с каждого конца и из середины, если графа В - один образец с конца и один из середины.

f ) Для сталей с пределом текучести до 450 МПа и толщиной стенки до 5 мм сплющивание предпочтительней. Для более прочных сталей и (или) больших толщин используют испытание на изгиб. Для алюминия и его сплавов деформационная способность основного материала определяет толщину стенки, до которой допустимо выполнять испытание на сплющивание сварных соединений.

g ) Измерение твердости на макрошлифе поперек шва.

Примечание - В зависимости от применения должны быть проведены два дополнительных испытания на разные нагрузки:

Графа А: при статическом нагружении с усилием, соответствующим максимальному значению в усталостном цикле для основного металла.

Графа В: при статическом нагружении с усилием до 50 % допустимого статического усилия для основного металла.

Обозначение: «3 на шов» означает 3 образца для каждого соединения.

6.2.2 Образец для испытаний на растяжение

Образец должен быть подготовлен в соответствии с ИСО 6892-1 и с учетом требований ИСО 4136 применительно к стыковым сварным соединениям.

6.2.3 Образец для испытания на изгиб

Образец должен быть подготовлен в соответствии с ИСО 5173.

6.2.4 Образец для испытания на глубокую вытяжку Образец должен быть подготовлен в соответствии с ИСО 20482.

6.2.5 Образец для испытания на твердость

Образец должен быть подготовлен в соответствии с ИСО 9015-1 и ИСО 9015-2. Поперечный макрошлиф должен быть подготовлен и вытравлен таким образом, чтобы четко можно было увидеть зону шва, зону термического влияния и неповрежденный основной металл.

6.2.6 Образец для испытания на загиб для тонких листов

Образец должен быть подготовлен в соответствии с ИСО 15620:2000 (пункт 7.2, рисунок 8).

Любые отклонения от этих требований должны быть прописаны в технических нормах на проектирование.

Подготовку деталей, контрольных соединений и образцов для испытаний и сварку контрольных соединений и образцов для испытаний следует проводить в соответствии с pWPS и основными требованиями соответствующего производственного процесса. Сварка и испытания контрольных соединений или образцов должны быть засвидетельствованы экспертом или экспертным органом, как установлено техническими требованиями.

Испытания включают как неразрушающие, так и разрушающие методы. Они должны соответствовать требованиям по качеству (таблица 1 ).

Размер образца должен быть достаточным, чтобы содержать зону предполагаемого разрушения даже за пределами зоны, подвергшейся нагреву.

7.2.1 Основные положения

Условия проведения испытаний должны соответствовать инструкциям по их проведению, изложенным в соответствующих стандартах, например полное удаление грата для испытаний проникающими веществами.

7.2.2 Визуальный контроль

Визуальный контроль необходимо проводить в соответствии с ИСО 17637. Необходимо использовать лупы с 6 - 10-кратным увеличением для исследования швов на наличие видимых дефектов. Перед проведением контроля грат должен быть удален.

7.2.3 Контроль проникающими веществами

Контроль проникающими веществами необходимо проводить в соответствии с ЕН ИСО 23277.

7.2.4 Магнитно-порошковый контроль

Магнитно-порошковый контроль ферромагнитных материалов необходимо проводить в соответствии с ИСО 17638 и ЕН ИСО 23278 при наличии соответствующих требований (см. 7.2.3 ).

7.2.5 Контроль вихревыми токами

Контроль вихревыми токами ферритных материалов необходимо проводить в соответствии с ЕН 1711 при наличии соответствующих требований (см. 7.2.3 и 7.2.4 ).

7.2.6 Ультразвуковой контроль

Ультразвуковой контроль необходимо проводить в соответствии с ЕН ИСО 11666, ЕН ИСО 23279 и ИСО 17640.

7.3.1 Испытания на растяжение

Испытания на растяжение необходимо проводить в соответствии с ИСО 6892-1.

7.3.2 Испытания на изгиб

Испытания на изгиб необходимо проводить в соответствии с ИСО 5173.

7.3.3 Испытания на сплющивание (глубокую вытяжку)

Испытания на глубокую вытяжку необходимо проводить в соответствии с ИСО 20482.

7.3.4 Испытания листов на загиб

Испытания листов на загиб необходимо проводить в соответствии с ИСО 15620.

Образец для испытаний должен быть подготовлен в виде поперечного среза шва, затем он должен быть отшлифован, чтобы можно было увидеть сам шов, зону термического влияния (ЗТВ) и неповрежденный основной металл. Испытание необходимо проводить в соответствии с ИСО 17639.

Поверхность поперечного сечения, которую необходимо подвергнуть испытанию, должна быть правильно подготовлена и желательно протравлена, чтобы в различных зонах сварного соединения можно было определить точные размеры отпечатка. Твердость может быть определена по одному или нескольким отпечаткам, расположенным по прямой линии. В случае если поперечное сечение круглое и в конструкторской документации установлено определение твердости по одному отпечатку, отпечаток должен быть расположен на расстоянии 0,6 радиуса от центра сечения. Для листовой стали измерение проводят на расстоянии не менее 0,6 толщины листа от края образца. Испытание необходимо проводить в соответствии с ИСО 14271.

Если деталь или образец не удовлетворяют какому-либо требованию визуального контроля или другого метода неразрушающего контроля, предписанного для проведения испытаний, то необходимо сварить и подвергнуть тем же испытаниям дополнительный образец или деталь. Если и этот образец не пройдет испытаний, то процедура сварки считается не прошедшей испытания.

Если какой-либо образец считается не прошедшим разрушающие испытания только из-за дефектов сварного шва, то необходимо сделать два дополнительных образца вместо любого, не прошедшего испытаний. Каждый дополнительный образец необходимо подвергнуть тем же испытаниям, что и начальный образец. Если любой из дополнительных образцов не удовлетворяет требованиям, то процедура сварки считается не прошедшей испытания.

Все условия пунктов 8.1 - 8.5 необходимо соблюдать независимо друг от друга. Изменения вне указанных областей распространения аттестации требуют новой проверки процедуры сварки.

Аттестация pWPS посредством испытаний в соответствии с настоящим стандартом разрешает производить работы по сварке в цехах и на площадках под единовременным техническим контролем и контролем качества со стороны производителя.

Все испытания должны быть выполнены с материалами, которые используют на производстве (форма, толщина, химический состав, механические свойства, термическая обработка). Любая модификация должна быть определена в технических требованиях.

8.4.1 Процесс сварки

Аттестация распространяется только на процесс сварки, используемый в проверке процедуры сварки.

8.4.2 Сварочное оборудование

Аттестация распространяется только на сварочное оборудование, фактически используемое при проверке процедуры сварки.

8.4.3 Термическая обработка после сварки

Аттестация распространяется только на термическую обработку, используемую при проверке процедуры сварки. Изменения в режиме или отмена термической обработки требуют повторной аттестации.

Пример формы протокола проверки приведен в приложении А.

Протокол аттестации процедуры сварки (WPQR) представляет собой отчет о результатах оценки каждого контрольного соединения, включая повторные испытания. Необходимо включить в протокол основные пункты, перечисленные для WPS в ИСО 15609-5, вместе с описанием характеристик, приведенных в разделе 7.

Если не обнаружено недопустимых результатов испытаний, WPQR, описывающий результаты испытаний, считается положительным и должен быть подписан и датирован экспертом или экспертным органом.

WPQR должен иметь вид, облегчающий восприятие данных.

Пример формы WPQR представлен в приложении В .

Приложение АФорма протокола проверки при аттестации процедуры сварки

Приложение В* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов:

- IDT - идентичные стандарты;

- MOD - модифицированные стандарты.

Ключевые слова: технические требования, аттестация, процедура сварки, контактная сварка сопротивлением, контактная сварка оплавлением

Большая сборка документов