Рейтинг: 5.0/5.0 (1520 проголосовавших)

Рейтинг: 5.0/5.0 (1520 проголосовавших)Категория: Инструкции

Станки модели ит-1м предназначены для выполнения разнообразных токарных и вмнторезных работ в патроне. на планшайбе и в цетрах. На станке осуществляются обточка, расточка, торцовка, сверление и нарезание метрической, дюймовой, модульной и питчевой резьбы.

Класс точности по ГОСТ 8-82Е Н

Наибольший диаметр обрабатываемой заготовки, мм:

- над станиной 400

- над выемкой 550

- над суппортом 225

Наибольшая длина обрабатываемой заготовки (РМЦ), мм 1000, 1400

Наибольшая длина обработки в выемке, мм 300

Цетр в шпинделе по ГОСТ 13214-79 Морзе 5АТ8

Конец шпинделя по ГОСТ 12593-72 6К

Диаметр прутка, проходящего через отверстие в шпинделе, мм 36

высота резца, устанавливаемого в резцедержателе, мм 25

Количество скоростей шпинделя 12

Пределы частоты вращения шпинделя, мин-1 28. 1250

Количество продольных / поперечных подач 50 / 50

Пределы подач, мм/об:

- продольных 0,05. 6,0

- поперечных 0,025. 3,0

Шаг нарезаемой резьбы:

- метрической, мм 0,25. 112

- модульной, модуль 0,25. 56

- дюймовой, ниток на один дюйм 56. 1

- питчевой, питч 56. 1

Габаритные размеры станка, мм:

- длина (соответствует РМЦ) 2165, 2585

- ширина 960

- высота 1500

Масса станка без принадлежностей и приспособлений (соответствует РМЦ), кг. 1140, 1330

Универсальные токарно-винторезные станки ИТ-1М, ИТ-1ГМ выпускались на предприятии Ивановский станкостроительный завод в поселке Ивановка Луганской области (бывшей Ворошиловоградской) на Украине.

Токарно-винторезные станки. Общие сведенияТокарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий. На специализированных станках выполняют более узкий круг операций, например, обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т. п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винторезных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности на советских станках колеблется от 85 до 5000 мм, при длине заготовки от 125 до 24 000 мм. Некоторые токарно-винторезные станки оснащаются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента, а также значительно упрощают наладку и подналадку станков.

Структурная схема токарно-винторезного станка

Основные размеры токарно-винторезного станка

Основным параметром токарно-винторезного станка является наибольший диаметр D, обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем ? = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1. Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станковСтанкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

ИТ-1М, ИТ-1ГМ Cтанок токарно-винторезный универсальный. Назначение, область применения.Специализированные токарно-винторезные станки облегченного типа моделей ИТ-1М, ИТ-1ГМ предназначены для выполнения разнообразных токарных и винторезных работ в патроне, на план шайбе и в центрах.

На станке осуществляются обточка, расточка, торцовка, сверление и нарезание метрической, дюймовой, модульной и питчевой резьбы.

При наличии специальных приспособлений на станках можно производить фрезерование плоскостей, шпоночных и других пазов, расточку небольших корпусных деталей, наружное и внутреннее шлифование.

Модель ИТ-1М предназначена для использования в подвижных ремонтных мастерских, модель ИТ-1ГМ — станок стационарного исполнения.

Напряжение питания на станок ИТ-1М подается от генератора, который приводится в действие от двигателя автомобиля через трансмиссию.

Класс точности станков — Н по ГОСТ 8—82Е.

Особенности конструкции токарного станка ИТ-1М, ИТ-1ГМСтанина станка литой конструкции, коробчатой формы с поперечными ребрами. Для возможности обработки изделий диаметром до 550 мм в станине имеется выемка со вставленным в нее мостиком.

Две призматические и две плоские направляющие подвергнуты термообработке с последующей шлифовкой.

В передней бабке размещен шпиндельный узел, звено увеличения шага, реверс резьбы и подачи, а также привод движения сменных зубчатых колес и коробки подач.

В опорах шпинделя применены: в передней — двухрядный роликоподшипник с регулируемым радиальным зазором, в задней — радиальный шарикоподшипник.

Шпиндель имеет двенадцать частот вращения.

Бабка задняя перемещается по направляющим станины.

Для обточки конических поверхностей с малой конусностью корпус задней бабки смещается в поперечном направлении относительно оси станка в обе стороны по направляющему зубу.

Коробка подач получает движение от передней бабки станка через сменные зубчатые колеса и обеспечивает нарезание метрических, дюймовых, модульных и питчевых резьб.

Ограждение патрона используется при работе с выдвижением кулачков за пределы наружного диаметра патрона.

На станке ИТ-1М предусмотрен прижим, которым закрепляется ограждение при проходном положении.

Смазка станка производится с помощью плунжерного насоса, установленного на корпусе передней бабки.

Модификации токарно-винторезного станка ИТ-1М, ИТ-1ГМ

* Для станка с расстоянием между центрами 1400 мм.

** Для станка стационарного исполнения модели ИТ-1ГМ.

Расположение органов управления токарным станком ИТ-1ГМ

Станок модели ИТ-1М используется для токарных и винторезных работ в патроне, в центрах, а так же на планшайбе.

В основном, на станке данной модели выполняют работы по расточке, торцовке, нарезанию резьбы (модульной, метрической, дюймовой, птичевой), сверлению, обточке и тд. При использовании дополнительных приспособлений на станке можно выполнять фрезерные, расточные и шлифовальные работы, в частности, шлифование пазов, внутреннее шлифование, расточка корпусных заготовок.

Станок токарный винторезный модели ИТ-1М по большей части используется в ремонтных мастерских.

Скачать паспорт на станок токарно-винторезный ИТ-1М Технические характеристики станка токарно-винторезного ИТ-1ММаксимальный диаметр обрабатываемой заготовки, над станиной мм

Максимальный диаметр обрабатываемой заготовки, над суппортом мм

Максимальная длина обрабатываемой заготовки, мм

Размер конуса в шпинделе

Максимальная высота устанавливаемого резца, мм

Максимальный диаметр прутка, который проходит через отверстие в шпинделе, мм

Скорость вращения шпинделя, об / мин

Кол-во частот вращения шпинделя

Пределы рабочих подач суппорта, продольных мм / об

Пределы рабочих подач суппорта, поперечных мм / об

Кол-во подач продольных

Кол-во подач поперечных

Шаг резьбы метрической, мм

Шаг резьбы модульной, модуль

Шаг резьбы дюймовой, ниток на 1"

Шаг резьбы питчевой, питч

Мощность электродвигателя основного привода, кВт

Габариты станка, мм

2585 х 960 х 1500

Модели, описания, характеристики и виды станковСуществует большое многообразие моделей и видов станков. в данном каталоге мы постараемся собрать самые популярные из них, как на отечественном рынке, так и за его пределами и написать наиболее полные, развернутые характеристики и описания станков. Добавить как можно больше технической информации, а так же технической документации на эти станки.

Если у вас есть интересные описания станков или паспортов к ним и вы хотите эти поделится со всеми, отправляйте материал на почту admin@ostankah.ru, он обязательно появятся на страницах портала.

Мы не размещаем материалы со значком копирайта или с запретом копирования, это запрещено законом!

Портал "О станках" 2016

По вопросам размещения рекламы: обратная связь

При копировании материалов - обязательна активная ссылка на сайт ostankah.ru

Назначение технического устройства.

Станок токарно-винторезный ИТ-1М, ИТ-1ГМ предназначен для выполнения разнообразных токарных и винторезных работ в патроне, на планшайбе и в центрах. На станке выполняются работы по обточке, расточке, торцовке, сверлению и нарезанию метрических, дюймовых, модульных и питчевых резьб.

Наибольший диаметр обрабатываемой заготовки над станиной, мм – 400

Наибольший диаметр обрабатываемой заготовки над выемкой, мм – 550

Наибольший диаметр обрабатываемой заготовки над суппортом, мм – 225

Наибольшая длина обрабатываемой заготовки, мм – 1000; 1400

Наибольшая длина обработки в выемке, мм – 300

Диаметр прутка, проходящего через отверстие в шпинделе, мм – 36

Высота резца, устанавливаемого в резцедержателе, мм — 25

Габариты размеры станка, мм:

длина – 2165; 2585

Масса станка, кг – 1140; 1330; 1190; 1370

Руководство по эксплуатации, паспорт на Станок токарно-винторезный ИТ-1М, ИТ-1ГМ скачать бесплатно в формате djvu (30 страниц):

Токарный станок ИТ 1М — универсальное металлообрабатывающее оборудование облегченного типа, являющееся компактной модификаций стационарного агрегата ИТ-1ГМ. Данный станок соответствует классу точности «Н» в соответствии с положениями ГОСТ №8-82Е.

В статье мы рассмотрим назначение и функциональные возможности токарного станка ИТ1М, изучим его конструкцию и технические характеристики, а также представим отзывы людей, обладающих опытом эксплуатации данного оборудования.

1 Назначение, функциональные возможностиИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Среди характерных особенностей модели ИТ-1М выделим:

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю.

к меню ^

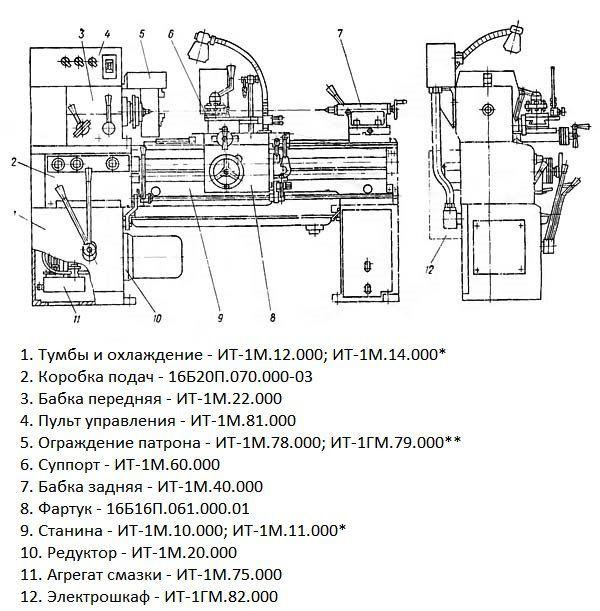

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора.

к меню ^

Рассмотрим технические характеристики модели ИТ-1М начиная с ее общих параметров:

Электрическая схема ИТ-1ГМ

На станок установлена задняя бабка с внутренним конусом Морзе 4. Мощность основного электропривода составляет 3000 Вт, привода охладительного насоса — 120 Вт. Вес агрегата — 1140 кг.

к меню ^

Токарно-винторезный станок ИТ-1М представлен на вторичном рынке моделями произведенными в 80-90-х годах, отработавшими немалую часть своего эксплуатационного ресурса. В таких агрегатах нередко дает о себе знать шпиндель, выходящий из строя из-за износа шеек, конуса и концевых отверстий.

В случае износа шейку необходимо проточить, зашлифовать и отполировать с помощью пасты ГОИ. В случае отсутствия шлифовального оборудования шейка обрабатывается на токарном агрегате с помощью пружинящего резца — нужно снять тончайший слой шкурки, а затем отполировать поверхность шпинделя пастой. Если же данные операции уже выполнялись, и дальнейшее уменьшение диаметра шпинделя недопустимо, узел необходимо заменить.

Проблемы с конусом шпинделя часто образуются по вине оператора станка, не уделяющего должное внимание на очистку забившегося конуса, в результате чего посадочное гнездо теряет изначальную форму. Конфигурация конуса также может повредиться из-за проскальзывания хвостовика токарного резца .

Шпиндельный узел ИТ-1М в разобранном виде

Проверка размеров конуса выполняется по калибру, предварительно его необходимо зачистить наждачной бумагой и прошлифовать. Если проверка свидетельствует о неправильной форме посадочного гнезда, растачивать его рекомендуется под переходную втулку, а уже в самой втулке формировать внутренний конус стандартной конфигурации.

Сама расточка должна выполняться после обкатки подшипников шпинделя. Вас потребуется произвести их подтяжку и проверку биения, после чего нужно убедиться в том, что шпиндель соответствует гостовской норме точности. Если конструкция находится удовлетворительном состоянии можно демонтировать выступающую оправку и начинать расточку конуса.

Расточка осуществляется следующим образом. Подогнанный по высоте резец устанавливается по центру посадочного отверстия, затем настраивается угол наклона резцовых салазок. Далее поверхность конуса покрывается скипидаром либо произвольным смазочным материалом и начинается растачивание. По завершению расточки поверхность конуса шлифуется и полируется.

к меню ^

Предлагаем вашему вниманию отзывы о токарно-винторезном станке ИТ-1М от владельцев данного оборудования.

В. С. Прохоров, 59 лет:

Пол жизни проработал на данном станке на заводе. Это выносливый и надежный агрегат, аналогов которому среди современного оборудования нет. Станок справляется с обработкой деталей из металла любой твердости, в том числе и с закаленной сталью.

П. Л. Бичурин, 37 лет:

Безусловно, в плане эргономичности, продуктивности и функциональности ИТ-1М уступает современным станкам, однако если вы ищите безотказный и неприхотливый станок на производство — это лучший выбор. У самого в металлообрабатывающем цеху таких два стоят — отличные рабочие лошадки.

Для поддержания установленной заводом-изготовителем точности и характеристик станка, а так же поддержания его безотказного состояния, необходимо строго соблюдать правила эксплуатации, обслуживания и ухода.

ОсобенностиТокарно-винторезные станки ит-1М, ит-1Г универсальны, на них можно вести все виды токарных работ, включая нарезание резьбы. Отличительной особенностью данных моделей станков является возможность расточки и шлифования внутренних и наружных поверхностей небольших корпусных деталей, а так же фрезерования плоскостей и пазов (подробнее в инструкции по эксплуатации).

Выполнение фрезерных, шлифовальных и расточных работ становится возможным при наличии специальных приспособлений.

Фото станка

Рисунок - ит 1м станок токарно-винторезный

Станина литая, имеет коробчатую форму, укреплена ребрами жесткости. Для обработки деталей до 550мм в станине имеется выемка с мостиком. В левой тумбе установлен редуктор, позволяющий получить двенадцать скоростей вращения шпинделя. Остановка шпинделя осуществляется с помощью ленточного тормоза.

Шпиндель и коробка подач

Шпиндельный узел располагается в передней бабке. Коробка подач получает движение от выходного вала передней бабки через сменные зубчатые колеса. Изменение настроек сменных зубчатых колес производится только для нарезания резьб. Управление коробкой подач осуществляется с помощью плоских кулачков рычажной системы.

Хорошо известные всем станки модели ИТ-1М, относящиеся к оборудованию токарно-винторезной группы, производились на Ивановском станкостроительном заводе, расположенном на территории Украины (Луганская область).

Токарный станок ИТ-1М

Сферы применения станковПри помощи станка этой модели токарные операции могут выполняться при закреплении заготовки в планшайбе, патроне оборудования и в его центрах. Данный станок имеет облегченную конструкцию (общий вес 1140 кг), что и определило основную область его использования: небольшие ремонтные мастерские часто передвижного типа.

Что удобно, если на токарный станок ИТ-1М установить специальные приспособления, то на нем получится выполнять и отдельные фрезерные операции. В частности, на таком станке можно делать обработку различных пазов, плоскостей, осуществлять внутреннее и наружное шлифование, производить расточку негабаритных корпусных деталей. ИТ-1М в своей стандартной комплектации может использоваться для выполнения следующих технологических операций:

Станку токарно-винторезной группы данной модели, в соответствии с требованиями государственного стандарта (8-82Е), присвоен класс точности «Н». На все источники электрического потребления данного станка напряжение подается от генератора, который приводит в действие традиционный автомобильный двигатель.

ИТ-1М имеет определенные конструктивные особенности. К таковым, в частности, можно отнести:

Малая продольная подача с резцедержателем

Технические характеристики и конструктивные особенностиТокарно-винторезный станок данной модели состоит из следующих основных узлов:

Патрон для станка ИТ-1М

Габариты данной модели станка токарно-винторезной группы составляют: 216,5 см (длина) х 150 см (высота) х 96 см (ширина). Благодаря таким характеристикам на станке допускается обрабатывать детали длиной до 1400 мм, величина сечения которых составляет:

Следует также обратить внимание и на технические характеристики шпинделя станка данной модели:

Общий вид токарного станка ИТ-1М

Технические особенности данного станка допускают возможность торможения шпинделя.

Примечательной характеристикой станка данной модели является то, что он, в зависимости от необходимости, может работать от напряжения как 220, так и 380 Вольт. Единственно, что необходимо сделать перед началом работы, это установить требуемое напряжение при помощи пакетно-кулачкового переключателя. Кроме этого, в конструкции станка ИТ-1М предусмотрены элементы управления для подключения следующих опций:

Прежде чем приступить к работе на станке, необходимо обеспечить его заземление. Для осуществления данной процедуры в конструкции станка (на левой тумбе) предусмотрен специальный болт, который и подключают к заземляющей системе.

Основные конструктивные элементы станкаСамыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки токарно-винторезного станка данной модели включает в себя следующие элементы:

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Токарно-винторезный станок ИТ - 1М предназначен для выполнения разнообразных токарных и винторезных работ в патроне, на планшайбе и в.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Универсальные токарно-винторезные станки ИТ-1М, ИТ-1ГМ выпускались на предприятии Ивановский станкостроительный завод в поселке Ивановка Луганской области (бывшей Ворошиловоградской) на Украине. Специализированные токарно-винторезные станки облегченного типа моделей ИТ-1М, ИТ-1ГМ предназначены для выполнения разнообразных токарных и винторезных работ в патроне, на план шайбе и в центрах.

И обслуживанию токарно-винторезных станков моделей ИТ - 1М, И-1ГМ, Ижмаш) содержит техническое описание, инструкцию по эксплуатации и.

Загрузить ИТ - 1М (ГМ), станок токарно-винторезный, Ивановка, РЭ (1979 г.) * 8 Голосов. 0. Паспорт Руководство по эксплуатации.

Быстросменный резцедержатель типа MULTIFIX на ИТ - 1М. Автор Krivtsov1175. 1 · 2. + 28 Ответов; 1,625 Просмотров. Скептик · 07 May.

С i Т А Н К И О К А Р Н О - В И Н Т О Р Е З И Ы Е Й Т - 1 М. И Т - 1 Г М РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ИТ-ШЛИ.ООО РЭ I * y'i.'. ч Т Н ; ' fftiMte* яиШ " | 1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ В связи с постоянной работой по совершенствованию изделия, повышающей его надежность и улучшающей условия эксплуатации, в конструкцию могут быть внесены незначительные изменения, не отраженные в настоящем издании. 1.1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ У н и в е р с а л ь н ы е т о к а р н о - в и н т о р е з н ы е станки И Т - 1 М и р е з н ы х р а б о т в патроне, на п л а н ш а й б е и в центрах. ИТ-1ГМ предназначены для выполнения р а з н о о б р а з н ы х т о к а р н ы х и винтоНа с т а н к а х в ы п о л н я ю т с я цовке, с в е р л е н и ю 3 3 3 22 32 ных и питчевых резьб. П р и наличии специальных п р и с п о с о б л е н и й на с т а н к а х и можно павнутв п р о и з в о д и т ь ф р е з е р о в а н и е п л о с к о с т е й. шпоночных реннее ш л и ф о в а н и е. С т а н о к И Т - 1 М (рис. 1) предназначен 39 \\ 39 42 i 44 46 с т а ц и о н а р н о г о исполнения. Станки поставляются с межцентровыми 1400 мм. расстояниями 1000 и для использования (рис. 2) — подвижных ремонтных мастерских, а ИТ-1ГМ станок и других р а б о т ы по о б т о ч к е. расточке, тор- С О Д Е Р Ж А Н И Е 1. 1.1. 1.2. 1.3. 1.4. 1.5. Техническое описание и нарезанию метрических, д ю й м о в ы х. модуль- Назначение и область применения Составные части станка Устройство и работа Электрооборудование. Система смазки 2. • зов, р а с т о ч к у н е б о л ь ш и х к о р п у с н ы х деталей, н а р у ж н о е Инструкция по эксплуатации 2.1. 2.2. 2.3. 2.4. 2.5. Меры безопасности Порядок установки Настройка, наладка и режим работы Регулирование Схема расположения и перечень подшипников 3. Паспорт. 3.1. Общие сведения 3.2. Основные технические данные и характеристики 3.3. Комплект поставки 3.4. Свидетельство о приемке 3.5. Свидетельство о консервации 3.6. Свидетельство об упаковке Приложение. 51 51 57 i 59 62 62 63 1.2. СОСТАВНЫЕ ЧАСТИ СТАНКА Общий вид с о б о з н а ч е н и е м с о с т а в н ы х частей с т а н к а показан на рис. 3, а перечень с о с т а в н ы х частей дан в табл. 1. 1.3. УСТРОЙСТВО И РАБОТА 1.3.1. О б щ и й вид с т а н к о в с о б о з н а ч е н и е м о р г а н о в 1.3.2. Перечень о р г а н о в управления дан в т а б л. 2. 1.3.3. Перечень г р а ф и ч е с к и х » управления и т а б л и ч е к с г р а ф и ч е с к и м и с и м в о л а м и показан на рис. 4 и 5. символов, указанных на таблич- ках, дан в т а б л. 3. г Рис. 3. Составные части станка. сл 19 20. / 21 22 '. 23 24. Рис. 4. Расположение органов управления и табличек с символами на станке ИТ-1М. Рис. 5. Расположение органов управления и табличек с и м в о л а м и „ а станке ИТ-1ГМ (стационарное испол- Таблица Наименование 1 2 3 4 5 6 7 8 9 10 11 12 * * 1 Позиция на рис. 4 и 5 25 26 27 Продолжение табл. 2 Органы управления и их назначение Гайка зажима задней бабки на станине Маховик выдвижения пиноли Винт поперечного смещения задней бабки Рукоятка механического перемещения каретки и поперечных салазок суппорта Рукоятка включения гайки ходового винта Рукоятка включения вращения, реверсирования и торможения шпинделя Рукоятка зажима арматуры освещения Кнопка включения реечной шестерни Маховик продольного перемещения суппорта Кнопка «Стоп» Лампа сигнальная Таблица 3 ИТ- 1М. 12.000 ИТ-1М.14.000* 16Б20П.070.000-03 ИТ-1М.22.000 ИТ-1М.81.000 ИТ-1М.78.000 ИТ-1 ГМ.79.000** ИТ-1 М.60.000 ИТ-1М.40.000 16Б16П.061.000-01 ИТ-1М. 10.000 ИТ-1М.11.000* ИТ-1М.20.000 ИТ-IM.75.000 ИТ-1 ГМ.82.000** Тумбы и охлаждение То же Коробка подач Бабка передняя Пульт управления Ограждение патрона ТожГ Суппорт Бабка задняя Фартук Станина То же Редуктор Агрегат смазки Электрошкаф 28 29 30, 35 31 33 34 38** 39** Для станка стационарного исполнения ИТ-1ГМ. Позиция на рис. 4 и 5 Для станка с расстоянием между центрами 1400 мм. Для станка стационарного исполнения модели ИТ-1ГМ. Таблица 2 Символ Наименование на^рисИЦ4 и 5 1 2 3 4 6 7 8 10*, 12* 13 14 15* 16 17 18 19 20 21 22 23 24 • Органы управления и их назначение Рукоятки переключения частоты вращения шпинделя Рукоятка установки величины подач, шага резьбы и отключения механизма коробки Рукоятка установки подач или типа резьб (метрическая, дюймовая, модульная, питчевая) Рукоятка установки подач и шага резьб Рукоятка переключения шага резьбы: «Стандартный шаг», «Увеличенный шаг» Рукоятка установки правой или левой резьб Рукоятка перебора (переключения частоты вращения шпинделя) Переключатель установки напряжения Выключатель электродвигателя охлаждения Выключатель автоматический Винт зажима кожуха ограждения патрона Выключатель освещения Винт зажима штанги экрана Рукоятка поворота и зажима резцедержателя Регулируемое сопло подачи охлаждающей жидкости Винт зажима трубопровода охлаждения Рукоятка поперечного перемещения каретки суппорта Рукоятка перемещения верхней каретки Винт зажима суппорта Рукоятка зажима пиноли \\ Ш Подача продольная шпинделя Подача поперечная шпинделя при S П0П=='/2 ^ ирод на на один оборот один оборот 5 и 9 Резьба метрическая — шаг бы, мм резь- Резьба дюймовая — число ниток на один дюйм mJl Резьба модульная — шаг резьбы, модулей Резьба питчевая — шаг резьбы, питч 'MIN Частота вращения в минуту Менять скорость новке только при оста- * Д л я станка ИТ-1М. 8 Продолжение табл. 3 Позиция на рис. 4 и 5 Символ Наименование Резьба правая Позиция на рис. 4 и 5 Символ Наименование ч т с 5 и 9 ш Резьба левая Стандартный шаг Увеличенный шаг Непосредственное соединение ходового винта со шпинделем через сменные шестерни с отключением механизма коробки подач Управление электродвигателем ного движения глав- 37 | Место заземления -Пшз э 11 А F к Управление электродвигателем фовального приспособления Управление электродвигателем охлаждения Отключение. Стоп шли- 11 1 © А Включение. Пуск Автоматический выключатель 1.3.4. Схема кинематическая показана на рис. 6. На с х е м е указаны направление и число з а х о д о в червяков, шаги х о д о в ы х винтов и числа зубьев шестерен. 1.3.5. Станина 9 (см. рис. 3) станка литой конструкции, к о р о б чатой ф о р м ы с поперечными р е б р а м и. Для в о з м о ж н о с т и о б р а б о т к и изделий д и а м е т р о м д о 550 мм в станине имеется выемка с о вставленным в нее мостиком. Д в е призматические и две плоские направляющие подвергнуты т е р м о о б р а б о т к е с п о с л е д у ю щ е й шлифовкой. Станина устанавливается на д в у х пустотелых т у м б а х. 1.3.6. Т у м б ы 1 станка литые, облегченной конструкции. В левой т у м б е размещен р е д у к т о р с т о р м о з о м силовой передачи и агрегат смазки станка. В правой т у м б е размещен б а к для о х л а ж д а ю щ е й ж и д к о с т и с н а с о с о м ПА-22. Б а к легко выдвигается из т у м б ы без отключения э л е к т р о д в и г а теля н а с о с а охлаждения о т электроцепи станка. Б а к имеет два патрубка. Верхний п а т р у б о к с л у ж и т для предупреждения перенаполнения бака о х л а ж д а ю щ е й ж и д к о с т ь ю. • При наполнении бака пробка верхнего патрубка откручивается, и лишняя ж и д к о с т ь сливается. Нижний п а т р у б о к дает в о з м о ж н о с т ь полн о с т ь ю слить ж и д к о с т ь из бака. 1.3.7. В передней б а б к е размещен чи, а т а к ж е привод движения сменных подач. В о п о р а х шпинделя применены: в передней — двухрядный роликоподшипник 12 (рис. 7) с регулируемым радиальным з а з о р о м. в задней — радиальный шарикоподшипник 5. Ведомый шкив 7 размещен м е ж д у опорами шпинделя дельных подшипниках 6 и 8. 11 Гайка ходового винта отключена Гайка ходового винта включена шпиндельный узел — главзубчатых колес коробки 32 ф ный элемент станка, звено увеличения шага, реверс резьбы и пода- 36 f Опасно! Под напряжением на от- t/X Рис. 6. Схема кинематическая: 1 — электродвигатель № 3 кВт, = 1430 об/мин. к к s Ч \\о я Р З S о, Шпиндель 13 получает шесть частот вращения от ведомого шкива 7 напрямую, т. е. через з у б ч а т у ю муфту 10, и шесть частот вращения через п е р е б о р н у ю группу зубчатых колес 9 и 11. Всего шпиндель имеет двенадцать частот вращения. Механизм увеличения шага выполнен двумя переключаемыми зубчатыми колесами 2 и 3, которые получают движение или от з у б ч а т о г о колеса 4 или от з у б ч а т о г о колеса 14. Реверсирование движения на подачу и нарезание резьб о с у щ е ствляется включением паразитной шестерни 1. Шпиндель имеет фланцевый конец, выполненный по Г О С Т 12593—72. 1.3.8. Бабка задняя перемещается по направляющим станины и в нужном положении фиксируется гайкой 2 (рис. 8). Д л я обточки конических поверхностей с малой конусностью корпус задней бабки смещается в поперечном направлении относительно оси станка в о б е стороны по направляющему з у б у 1 винтами 6. Перемещение выдвижной пиноли 3 осуществляется вращением маховика, а величина выдвижения контролируется по миллиметровой шкале, нанесенной на пиноли. 1.3.9. Редуктор станка шестеренчатый, рассчитанный на получение вместе с п е р е б о р о м передней бабки двенадцати частот вращения шпинделя. Д в и ж е н и е от электродвигателя 6 ( р и с. 9 ) через ц е н т р о б е ж н у ю муфту 5 передается на первый вал 8 редуктора, на котором находится тройной б л о к шестерен 4. На валу 2 находится подвижной двойной блок шестерен 3, а на конце вала укреплен трехручьевой шкив 1. В нижней части корпуса редуктора имеется отверстие для периодического слива масла из отделения тормоза и муфты, в которое ввернут винт 7. Крепится редуктор на левой т у м б е четырьмя специальными болтами. О б о й м а центробежной муфты одновременно является и т о р м о з ным б а р а б а н о м. Т о р м о ж е н и е шпинделя производится ленточным тормозом, лента 1 (рис. 10) к о т о р о г о охватывает о б о й м у центробежной муфты. Для отключения вращения шпинделя станка рукоятка 12 у с т а навливается в нейтральное положение, при этом ролик 11, смонтированный в рычаге 8, утопает в лунке диска 10, сидящего на валике управления 9. Рычаг 8 через тягу 4 дает в о з м о ж н о с т ь разжаться пружине 2, которая через рычаг 3 затягивает ленту т о р м о з а. При включении вращения шпинделя п о в о р о т о м рукоятки 12 ролик выжимается из лунки, поворачивает рычаг 8 и сжимает пружину, о с в о б о ж д а я т о р м о з н у ю ленту. 1.3.10. К о р о б к а подач получает движение от передней бабки станка через сменные зубчатые колеса и обеспечивает получение 15 Рис. 9. Редуктор. метрических, д ю й м о в ы х. модульных и питчевых резьб, а т а к ж е продольных и поперечных подач в пределах технической характеристики станка с использованием сменных зубчатых колес коробки передач. Механизм коробки подач отключается при включении муфт 1 (рис. 11) и 2, и х о д о в о й винт получает движение непосредственно от передней бабки через сменные зубчатые колеса коробки передач. Управление коробкой подач осуществляется плоскими кулачками, зубчатыми колесами и системой рычагов. При ремонте риски на з у б ч а т ы х колесах управления необходимо совместить во избежание нарушения порядка переключения. Рукоятки управления расположены на лицевой стороне к о р о б ки подач. 1к < Рис. 11. Коробка подач. 1.3.11. Механизм фартука с о о б щ а е т движение суппорту в продольном и поперечном направлениях. В цепи, передающей вращение реечной шестерне 2 (рис. 12) и винту 3 поперечной подачи, расположены реверсивный механизм подачи и перегрузочная муфта 1. При включении х о д о в о г о винта блокируется рукоятка х о д о в о г о вала, что устраняет одновременное включение винта и вала. При механической подаче маховик 34 (см. рис. 4) м о ж е т быть отключен кнопкой 33. Продольная и поперечная подачи включаются одной рукояткой 4 (см. рис. 12). Отсчет продольных перемещений производится л и м б о м. Конструкция фартука обеспечивает проход неподвижных щитков защиты х о д о в о г о винта и х о д о в о г о вала. 1.3.12. Суппорт состоит из продольных 1 (рис. 13) и поперечных салазок 3, верхней каретки 9 и новоротного резцедержателя 10 (рис. 14). П о в о р о т и фиксация резцедержателя осуществляется одной рукояткой 8. На винте 2 поперечной подачи и на винте 11 верхней каретки установлены лимбы с ценой деления 0,1 мм на диаметр заготовки. 1.3.13. Ограждение патрона (см. рис. 3) используется при работе с выдвижением кулачков за пределы наружного диаметра патрона. На станке И Т - 1 М предусмотрен прижим, которым закрепляется ограждение при походном положении. На станке И Т - 1 Г М имеется блокировка, р а з р е ш а ю щ а я пуск станка только в закрытом положении ограждения патрона. 1.3.14. Агрегат смазки состоит из масляного шестеренного насоса 4 (рис. 15) АГ11-11А,масляного резервуара 2, фильтра 3 и магнитного патрона, который вставлен в стакан сливного отверстия 1. 18 Рис. 14. Поворотная каретка суппорта. г На станке И Т - 1 М Силовая цепь 3

50 Гц, 220 В, 380 В Цепь местного освещения (от б о р т о в о й цепи) 12 В На станке И Т - 1 Г М Силовая цепь Цепь местного освещения Цепь сигнализации. 3 — 50 Гц, 380 В 50 Гц, 24 В 50 Гц, 5 В на На рис. 16 показана схема электрическая принципиальная, электрическая переключателей и их диаграммы. рис. 17 — схема электрических соединений, а на рис. 18 — схема. В й сн - ч ВН L ян ч • ч 5 QF ДО/ ^ S 'г* Ч 41 J Масляный насос р а б о т а е т как при правом вращении, так и при левом и получает движение от первого вала редуктора. 1.4. ЭЛЕКТРООБОРУДОВАНИЕ Ш Ј 1.4.1. О б щ и е сведения. На станках И Т - 1 М и И Т - 1 Г М установлены два трехфазных короткозамкнутых асинхронных электродвигателя: Электродвигатель главного движения Ml Электродвигатель насоса охлаждения М2 Применяются с л е д у ю щ и е величины переменного тока. 22 w t Рис. 16. Схема электрическая принципиальная станка ИТ-1М: 1 — с е т ь З — 50 Гц, 220 В. 3

5 0 Гц, 380 В; 2 — автоматический выключатель; 3 — главный привод; 4 — охлаждение; 5 — штепсельное соединение; 6 —местное освещение от бортовой сети 12 В. 23 ю Г \\fl \\ В Ґ QF ШаГ\\_ Г 0 SM \\5Й2 «iljl ж Ао s/>3 а S т г т. т т ч ч ччч ХР 7=4 пгвечя I 'WHaijuiptwh 5 1 v. ь i? 1 5 1 § SI 1 § § 1 1 11) 1 А111 1111111 1 1 V, ХТ2 Рнс. 17. Схема электрическая соединений станка ИТ-1М. W411 SA2 I / I • J M T M 7L—J. S/tt л^-л I t \\ JA Ш. C32 HL JT—^L I 2. THЧ5Г jLrdsL i з Ж—У2 '. V J /JL-r-tJ^ Ш, Й23 >** SM m I i i jLf^s. ' < Ж m ж OL ttL i о 2 ОI JLt I 3

I ri О О I ^L-ryi Jg m С/2 I SI J ^ C/V Vi- &L C23 I J .I se - l O U e// Соединение ЛОлажеюе хоптзк/поЗ ррхя/лм Цфарс&сгл Ф&цтли*г/шмяото кашж 1 0 2 X — — Й/2-fi// /-2 — — X С/23-4 X — — 8/2-3// — X 7-S 3/2СУ2-С// 9-/0 X — — Й/2Н-/2 — — X Соединение /7о/га*е#ие коткятоЗ рргол/лги Kfxvpaku/x Cbfemft// фит^тап А 0 Л wu слячеf

I S .„ g Ч Ч « I к К га га ч 3 а я га ига сис. ч со I м I и ою я— > QJ = Н _ о, J к X 5 о Ч М и га ег га С Я о Я J Ои С т(< C к я Й О. я я У Я й я Эга с с 1 § 1 I к &я " &°о к с га'Я L T* tf 1 Р З к « "S к а - я S S Я CD к я В" V я ш га ч о. ч m о га i-i м о. л — I CD I я Ч. « я 1 д ° S 3 ч га ч « 9, S « m 3 к га Э*to у о « а 2-е" " о я о ч я 3 ч и га я с я аз- < У а Ь CD Н я 27

вГ г/ FU2 кт-км2 -л- Л/ В/ С/ Л/5 3/5 С/5 L \\ Рис. 20. Схема электрическая соединений станка ИТ-1ГМ. На левой т у м б е с т а н к а И Т - 1 Г М в ы в о д п р о в о д о в на э л е к т р о д в и гатель г л а в н о г о д в и ж е н и я и к о л о д к а Ш Р 3 2 П 8 Э Г 2 штепсельного р а з ъ е м а для п о д к л ю ч е н и я ш л и ф о в а л ь н о г о п р и с п о с о б л е н и я. В в о д п и т а ю щ и х п р о в о д о в н а х о д и т с я в нижней ч а с т и э л е к т р о ш к а ф а. з а к р е п л е н н о г о на задней с т о р о н е станка. В электрошкафе установлены: автоматический выключатель Q F с электромагнитным разделителем б е з з а м е д л е н и я с р а б а т ы в а н и я для п о д к л ю ч е н и я и о т к л ю чения с т а н к а к п и т а ю щ е й цепи, ручка управления к о т о р о г о выведена на б о к о в о й стенке э л е к т р о ш к а ф а ; п е р е к л ю ч а т е л ь S A 2 п а к е т н о - к у л а ч к о в ы й для в к л ю ч е н и я и реверсирования электродвигателя главного движения; пускатели магнитные К М 1. К М 2. КМЗ, К А ; 28 1 — I S5 S Ч > t4 § Рис. 21. Шкаф управления. Расположение электроаппаратов станка ИТ-1ГМ. I t t l /О Coe&t/wwe Ш/>TQX/ffOj Уорхсрябкг/х) H&jfягрм /Х0ГСУ / ЛРС/ 6-7 /•2 3-V 5-6 ?-/2 7-Я — 0 X — — 2 — — ——с о—

— — 9-/0 X X — ml «Г 7L

"jJ — 43Рис. 22. Схема электрическая и диаграмма переключателя А2 станка ИТ-1ГМ. XjX /д понижающий сухой стационарный однофазный трансформатор Tv; тепловые токарные двухполюсные реле с температурной компенсацией FR1, FR2; предохранители FU1, FU2. С задней стороны к передней б а б к е крепится пульт управления, на лицевой стороне к о т о р о г о расположены ручки управления: кнопка « В с е с т о п » ( S P — толкатель грибовидный, прямоходовой с с а м о в о з в р а т о м ) ; выключатель SA3 электродвигателя насоса охлаждения; а также сигнальная лампочка НЕ с линзой зеленого цвета. Выключатель местного освещения SA1 установлен на светильнике с гибкой стойкой. Защита элементов электрооборудования станка от токов коротких замыканий осуществляется плавкими предохранителями и автоматическим выключателем. Защиту электродвигателей от перегрузки обеспечивают тепловые реле. Нулевая защита достигается катушкой пускателя КА. При уходе за э л е к т р о о б о р у д о в а н и е м н е о б х о д и м о периодически проверять состояние пусковой и релейной аппаратуры. При о с м о т рах релейной аппаратуры о с о б о е внимание следует о б р а щ а т ь на надежное замыкание и размыкание контактных мостиков. Во время эксплуатации электродвигателей систематически производить их технические о с м о т р ы и профилактические ремонты. Периодичность технических о с м о т р о в устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца. При профилактических ремонтах должна производиться разборка электродвигателя, внутренняя и наружная чистка и замена смазки подшипников. Замену смазки подшипников при нормальных условиях работы следует производить через 4000 часов работы, но при работе электродвигателя в пыльной и влажной среде ее следует производить чаше, по мере необходимости. Перед набивкой свежей смазки подшипники д о л ж н ы быть тщательно промыты бензином А-72 Г О С Т 2084—67. Камеры заполнять смазкой на 2/3 ее о б ъ е м а. Рекомендуемая смазка подшипников приведена в табл. 6. 1.4.2. Первоначальный пуск Включением автомата Q F подается напряжение на станок. На станке И Т - 1 Г М включением автомата Q F подается напряжение на рабочие цепи и цепи управления, при этом загорается сигнальная лампочка НЕ. Таблица Обозначение QF SA1 SA2 SA3 КМ1—КМ2 КМЗ; КА SP EL HL Ml М2 FU1 FU2 FR1 FR2 TV XS Наименование К-во Примечание 5 Выключатель автоматический AK-63-3M Выключатель Переключатель ПКП-10-1-6-11 Переключатель ПЕ-011 Пускатель магнитный ПМЕ-213 Пускатель магнитный ПМЕ-111 Кнопка КЕ-021 исполненне 5 Лампа освещения М 0 4 0 - 2 4 Лампа накаливания КМ6-60 Электродвигатель 4А100 S 4 Электродвигатель Предохранитель ПРС-6-П Предохранитель ПРС-6-П Реле тепловое ТРИ-10 Реле тепловое ТРИ-10 Трансформатор ОСМ-0,063 Колодка штепсельного разъема ШР32П8ЭГ2 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1 1 J H = 10А; JOTC=12JH Комплектно со светильником ИКС 01ХЮО/ПОООЗ U=380 в U = 380 В UH = 24 В, Рн = 40В А UH=6 В 220/380 В Комплектно с ПА-22 220/380 В С плавкими вставками ПВД1-1 (1 А) С плавкими вставками ПВД1-2 (2 А ) Jh = 6,3 А J H =0,5 А 380/5—24 В Таблица Температура подшипников 6 Марка смазочного материала При первоначальном пуске станка н е о б х о д и м о прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним о с м о т р о м. Переключатели SA2 и S A 3 на станке И Т - 1 М установить на напряжение 380 или 220 В (в зависимости от напряжения в цепи питания). 30 Смазка 1—13 жировая ГОСТ 1631—61 Смазка ЦИАТИМ-203 ГОСТ 8773—63 от 0°С до + 8 0 ° С от —50°С до +120°С При помощи кнопок и переключателей проверить четкость срабатывания магнитных пускателей и реле. 3! 1.4.3. Описание работы. В связи с тем, что э л е к т р о о б о р у д о в а н и е станка И Т - 1 М предназначено для р а б о т ы как от сети напряжением 220 В, так и от сети напряжением 380 В, перед началом р а б о т ы переключатели S A 2 и S A 3 на пульте управления ставятся в положение, соответств у ю щ е е напряжению в питающей цепи. Управление электродвигателем M l главного движения осуществляется переключателем SA1. Электродвигатель М 2 насоса охлаждения включается выключателем SA4. М е с т н о е освещение включается выключателем SA5, расположенным на светильнике. В н и м а н и е. При исчезновении напряжения в питающей цепи вводный автомат QF, переключатель SA1 и выключатель SA4 немедленно поставить в отключенное положение. Выключателем автомата Q F станка И Т - 1 Г М подается напряжение на рабочие цепи и цепи управления, при этом загорается сигнальная лампочка HL, у к а з ы в а ю щ а я наличие напряжения в сети станка. Переключатель SA2, управляющий электродвигателем M l. не имеет с а м о в о з в р а т а и для осуществления нулевой защиты в среднем положении переключателя в точках 6 и 7 включается цепь пускателя КА, который ставится на самопЪтание и подает напряжение на остальную часть цепи управления. П о в о р о т о м переключателя S A 2 вправо или влево получают питание либо пускатель КМ1 в точках 9 и 10, либо пускатель К М 2 в точках 9 и 12, что обеспечивает вращение электродвигателя M l вправо или влево. Переключателем SA3 включается пускатель КМЗ, подающий напряжение на электродвигатель М 2 насоса охлаждения. 1.4.4. Указания по м о н т а ж у и эксплуатации. При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Для этой цели на левой тумбе станка имеется болт заземления. 1.5. СИСТЕМА СМАЗКИ 1.5.1. Схема принципиальная смазки станков. Схема показана на рис. 23. ментов. 1.5.2. Описание работы. Передняя бабка, к о р о б к а подач и редуктор имеют циркуляционную систему смазки. Эта система включает в себя резервуар масляный 1, насос шестеренный 2, фильтр сетчатый 4, фильтр сливной сетчатый 16 с 32 В таблице 7 дан перечень ее эле- магнитным патроном 17, маслоуказатель 18 и контрольный глазок 9 — указатель р а б о т ы насоса. Н а с о с системы приводится в движение зубчатыми колесами от первого вала редуктора. Для подачи масла при правом и левом вращении насоса установлена клапанная коробка с регулировочной иглой 3 расхода масла. М а с л о от насоса поступает в клапанную коробку, откуда избыток сливается в масляный резервуар, а остальное проходит через сетчатый фильтр в м а с л о п р о в о д 5 и используется для смазки механизмов коробки подач 6, передней бабки 8 и редуктора. Часть маслау пройдя через смазываемые части коробки подач, собирается на дне корпуса и по сливному м а с л о п р о в о д у 13 через сливной фильтр возвращается в масляный резервуар. Остальная часть масла по м а с л о п р о в о д у подается для смазки заднего подшипника 7 шпинделя, а также для смазки зубчатых колес передней бабки 8. Для этого м а с л о п р о в о д проходит в верхней части корпуса передней бабки и упирается в контрольный глазок. Из конца маслопровода масло попадает на контрольный глазок, указывая о р а б о те насоса, и стекает в распределительную ванну 10, откуда фитилем подается на передний подшипник 11 шпинделя и передний подшипник вала перебора. Пройдя через смазываемые части передней бабки, масло с о б и рается на дне корпуса и через сливной м а с л о п р о в о д 12 попадает в редуктор. В редукторе, попадая на в р а щ а ю щ и е с я части, масло разбрызгивается, смазывая трущиеся поверхности, и собирается на дне корпуса, откуда по маслопроводу 15 сливается в масляный резервуар через сливной фильтр. Контроль за уровнем масла в резервуаре производится визуально при помощи маслоуказателя. В фартуке применена циркуляционно-проточная система смазки. Эта система включает в себя плунжерный насос 20, маслоуказатель 21. Плунжерный насос приводится в действие о т эксцентрика. Подаваемое насосом масло поступает в распределительную ванну, откуда распределяется для смазки деталей фартука. Х о д о в о й винт и х о д о в о й валик с м а з ы в а ю т с я фитильной смазкой. К р о м е того, смазка деталей производится разбрызгиванием, что обеспечивается наличием масла в корпусе фартука. Уровень масла д о л ж е н быть д о средины маслоуказателя, а контроль проводится визуально. Задние опоры х о д о в о г о винта 25, х о д о в о г о вала 26 и вала управления 27 смазываются фитильной системой. М а с л о заливается через заливное отверстие 23 в распределительную ванну 24 (корпус заднего кронштейна) и оттуда фитилями смазываются задние опоры. Точка смазки 29 подшипников зубчатого колеса приклона смазывается консистентной смазкой Ц И А Т И М - 2 0 1. Остальные точки смазки периодически с м а з ы в а ю т с я через пресс-масленки 28 ручным с п о с о б о м. Точки смазки пресс-масленками: пиноль задней б а б к и 30; подшипник винта пиноли 31; направляющие салазок суппорта 32; направляющие поперечной каретки 33; упорный подшипник винта поперечной каретки 34; втулка винта поперечной каретки 35; гайка поперечной каретки 36; упорный подшипник верхней каретки 37. Таблица Позиция на рис. 23 1 2 3 4 5 6 7 8 9 10 11 12 13 14, 19, 23 15 16 17 18, 21 20 22 Наименование К-во i Примечание 7 Масляный бак Шестеренный насос АГ11-11 Дроссель Фильтр сетчатый 0,08А С42-5 Маслопровод Точка смазки коробки подач Точка смазки заднего подшипника шпинделя Точка смазки шпиндельной бабки Контрольный глазок Распределительная ванна (корпус передней бабки) Точка смазки переднего подшипника шпинделя Сливной гибкий маслопровод Сливной гибкий маслопровод Отверстие заливное Сливной трубопровод Фильтр сливной сетчатый Магнитный патрон Маслоуказатель Плунжерный насос Точка смазки фартука 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 г,ы ИТ-1М. 75; 6 л. 0 = 2. 5 л/мин Р = 5 кгс/см2 Табл. 8 Табл. 8 Табл. 8 ИТ-1М.22.011 Табл. 8 кг. г ; п №ocjTX9i. 16Б16П.061.000 1,2 л. Продолжение табл. 7 Позиция на рис. 23 24 Наименование Распределительная ванна (корпус кронштейна) Точка смазки задней опоры ходового винта Точка смазки задней опоры ходового вала Точка смазки задней опоры вала управления Пресс-масленки ГОСТ 1303—56 2 10 К-во Примечание о о я я г- я я га е( я О S я о я я я к >> я ИТ-1М. 10.061; 0,05 л. Табл. 8 Табл. 8 Табл. 8 о, си ю Я о. и о. W a) * о Н я а a 25 26 27 28 29 30—36 "ч" Ч S я я я Я I о о" I I I I I й — I С О о о о" О 10 Точка смазки подшипников зубчатого колеса приклона Точки смазки пресс-масленками Табл. 8 га. В " U га vo Ч 03 \\о о я га Ј о. м us \\о Ј 2 н о а. а. с и Ч га о J ± 2 ш г 3 С г* о. е S< я я я га ЕО •я C J Я 1.5.3. Указания по эксплуатации системы смазки. • К К Я ч н Перед пуском станка н е о б х о д и м о через заливные отверстия заполнить масляный резервуар, масляную ванну в корпусе фартука и масляную ванну в заднем кронштейне маслом с о о т в е т с т в у ю щ е г о сорта в количестве, указанном в табл. 7. М а с л о заливать через лейку с фильтровальной сеткой: сетка 24 Г О С Т 3187—65. В масляный резервуар заливку производить через заливное отверстие, предварительно вынув магнитный патрон, который после заливки установить на место. В фартук масло заливается через заливное отверстие, расположенное на левой стороне корпуса, при этом н е о б х о д и м о повернуть круглую задвижку против часовой стрелки. М а с л о заливать до уровня середины маслоуказателя. Отвернув пробку на крышке заднего кронштейна, залить масло. Смазать точки 29—36 при помощи шприца. Все трущиеся пары, смазка которых специально не оговорена, смазать консистентной смазкой. При первоначальном пуске станка, сразу ж е после включения электродвигателя главного движения, проверить р а б о т у масляного насоса поступлением масла в контрольный глазок, и после десяти минут р а б о т ы долить в масляный резервуар масло д о уровня середины контрольного глазка. В процессе р а б о т ы необходимо постоянно следить за подачей масла. 37 43- a я X о о. \\о о а, о га us к я ч я га и *о из га us «о ta н а. о с я >> О t- >1 (J о. о с я а. о я я н о я я >. О н а. о я я О ь о. о с с >. О я a

я ™ я 3 ч о я га" — я я я я 1 ч о я га" я us я я я я 3 ч о с < и' ч о a а 3 н я В " о. о а. я о и о ч о ч о US га ч В " V O Й га о ш о § я н g * с C J и ч о J а > C 3 3 н н га га * В " в V O о —1 О со С * со us us о а» Ч О га о и о с о я ч о я я я us с V O га га ю н я я о я с я =я >. о я га E S я я Я я я a « н >я о я вя о с я я •я о я В" ч >, \\о >, Г О я я ч га Г О ш га га л я Ч о ч 3 я 4 о. о я я я я a с 3 4 о X я ш е S* <и < и я 5 я 3 * я ч=я а а о о 2 2 я я ж в * g • Яо 0 3 Я га га S « и а. а, о-Й я я О я с га я га га н m я я я я US a ч га US о я S =я к гЯ Ж >> 03 ч > > н я я * >= га 5е4 С — я га ОО 3 У оо t-." ю < м 8 о со — со СО со ю со Если при первоначальном пуске станка масляный насос не подает масло, то н е о б х о д и м о отсоединить клапанную к о р о б к у от насоса, и в полость насоса залить масло, после чего поставить кор о б к у на место. Если в процессе р а б о т ы прекратилась подача масла — проверить уровень масла в резервуаре, очистить фильтр, вынув его из горловины масляного резервуара. Медленно возвращается масло в резервуар — очистить сетку сливного фильтра, для чего необходимо отсоединить стакан сливного фильтра от резервуара и вынуть его, а т а к ж е очистить магнитный патрон, для чего н е о б х о д и м о вынуть магнитный сердечник из пластмассового корпуса, а корпус промыть. М а с л о не поступает в к о р о б к у подач — отсоединить маслопровод коробки подач от тройника и прочистить в нем дроссельное отверстие. М а с л о не поступает в задний подшипник шпинделя — отсоединить от тройника маслопроводы, вывернуть тройник из корпуса передней бабки и прочистить в нем дроссельное отверстие. Регулировочная игла расхода в клапанной к о р о б к е отрегулирована на заводе-изготовителе, и регулировать иглой подачу масла только в случае необходимости. Для э т о г о нужно отвернуть гайку, отпустить контргайку и отверткой поворачивать иглу. Перечень применяемых смазочных материалов дан в таблице 9. Таблица 'Масло Консистентная смазка 9 2. ИНСТРУКЦИЯ п о ЭКСПЛУАТАЦИИ 2.1. МЕРЫ БЕЗОПАСНОСТИ Не допускать рабочего к станку, не ознакомив его с правилами техники безопасности при работе на металлорежущих станках и инструкцией по о б с л у ж и в а н и ю станка. Периодически проверять правильность р а б о т ы блокировочных устройств. 2.2. ПОРЯДОК УСТАНОВКИ 2.2.1. Распаковка. При распаковке сначала снимается верхний щит упаковочного ящика, а затем — боковые. Н е о б х о д и м о следить за тем, чтобы не повредить станок распаковочным инструментом. 2.2.2. Транспортирование. Для транспортирования распакованного станка используются две стальные штанги диаметром 30—35 мм, которые пропускаются через предусмотренные в станине отверстия. Строповку станка следует производить согласно рис. 24. При транспортировании станка следует следить за тем, чтобы не повредить выступающие части станка, ограждения, маховички, рукоятки. Для э т о г о в с о о т в е т с т в у ю щ и х местах под канаты подкладываются деревянные брусья. Все перемещающиеся составные части станка должны быть закреплены. Рекомендуется использовать пеньковые канаты, по прочности обеспечивающие поднятие веса станка. При транспортировании станок не должен подвергаться сильным толчкам. 2.2.3. Подготовка к монтажу. Перед установкой станок н е о б х о д и м о тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами или щитками обработанные, поверхности станка и во избежание коррозии покрыть их топким слоем масла (индустриальное 30 Г О С Т 1707—51). 26 Индустриальное 20 ГОСТ 1 7 0 7 - 5 1 ИС-20 ГОСТ 8 6 7 5 - 6 2 Солидол «С» ГОСТ 4 3 6 6 - 6 4 Смазка ЦИАТИМ-201 ГОСТ 6267—59 38 Е о о S Очистка сначала производится деревянной лопаточкой, а о с тавшаяся смазка удаляется чистыми салфетками, смоченными бензином Б-70 Г О С Т 511—66. 2.2.4. М о н т а ж. Схема установки приведена в разделе « П а с п о р т » (рис. 3 2 ). Станок И Т - 1 М устанавливается в кузове фургона на специальной раме. Станок И Т - 1 Г М (стационарное исполнение) устанавливается на фундаменте или бетонной подушке. Глубина залегания фундамента зависит от грунта, но должна быть не менее 150 мм. Станок крепится к фундаменту в о с е м ь ю фундаментными болтами диаметром 16 мм. Точность р а б о т ы станка зависит от правильности его установки. Точность установки станка по уровню не д о л ж н а превышать 0,04 ммЛм. Станок должен быть установлен на стальных клиньях или установочных б а ш м а к а х с затяжкой фундаментных б о л т о в и выверен в продольном и поперечном направлениях с помощью уровня. Уровень следует устанавливать на суппорте ближе к оси центров станка параллельно и перпендикулярно направлению движения суппорта, при этом суппорт перемещают на в с ю длину х о д а в продольном направлении. 2.2.5. Подготовка к первоначальному пуску и первоначальный пуск. Заземлив станок, проверить соответствие напряжения сети и э л е к т р о о б о р у д о в а н и я станка, после чего подключить станок к электросети. Ознакомившись с назначением рукояток управления (см. рис. 4 и 5 ). следует проверить их работу. Выполнить указания, изложенные в разделах « С и с т е м а с м а з к и » и « Э л е к т р о о б о р у д о в а н и е ». относящиеся к пуску. После подключения станка к сети необходимо о п р о б о в а т ь электродвигатели без включения рабочих органов станка, обратив о с о б о е внимание на р а б о т у смазочной системы. Внимание! При отсутствии масла в маслоуказателях, работа на станке не допускается. На малых о б о р о т а х шпинделя о п р о б о в а т ь на х о л о с т о м х о д у р а б о т у всех механизмов станка. Н е допускается переключение зубчатых передач на ходу. Время остановки вращения шпинделя после включения т о р м о за при всех с п о с о б а х и р е ж и м а х о б р а б о т к и не д о л ж н о превышать 5 — 8 с. 41 я я >> 4 V Я я я к о н и о га о. к Ч Ч а C U га us ю о и о И я" us П о с о С и н га о X О Я X я о, 40 Убедившись в нормальной работе всех механизмов м о ж н о приступать к настройке станка для работы. 2.3. НАСТРОЙКА, НАЛАДКА И РЕЖИМ РАБОТЫ станка, / 2.3.1. Настройка. Настройка необходимой частоты вращения шпинделя и данные для настройки различных подач при точении и нарезании резьб приведены в разделе « П а с п о р т ». а т а к ж е в таблице, укрепленной на передней бабке. В таблице приведен и набор сменных шестерен при нарезке резьб. 2.3.2. Установка задней бабки. Смещение задней бабки на заданную величину (при о б р а б о т к е конусной поверхности в центрах) производится винтами 6 с внутренним шестигранником (см. рис. 8), расположенными с двух сторон основания бабки. Замер величины смещения бабки относительно основания осуществляется штангенциркулем по боковым платикам корпуса б а б ки и основания. Нулевое положение бабки устанавливается совмещением боковых платиков в вертикальной плоскости. * 2.3.3. Наладка. Наладка станка для о б р а б о т к и деталей диаметром д о 550 мм (рис. 25). Для о б р а б о т к и деталей диаметром д о 550 мм необходимо снять со станины мостик. Для этого нужно отвернуть винты 2 крепления мостика и удалить штифты 1. Перед установкой мостика на станину н е о б х о д и м о тщательно протереть установочные места станины и мостика и убедиться в отсутствии забоин на них. Установить мостик на штифты 1 и поочередно постепенно затянуть винты во избежание перекоса мостика. 2.3.4. Настройка. Д л я настройки станка н а б о р о м сменных зубчатых колес необходимо снять кожух, закрывающий к о р о б к у передач, и отвернуть на один о б о р о т гайку 1 и о с ь 4 (рис. 28) в конический прижим 5, при этом п р о м е ж у т о ч н о е з у б ч а т о е колесо 3 м о ж н о будет легко передвинуть по пазу приклона. Отвернуть болты 2 и снять зубчатые колеса. Поставить другие согласно таблице для настройки и закрепить их. Подведя промежуточное з у б ч а т о е колесо к колесу коробки подач, закрепить его на приклоне, заворачивая о с ь в прижим, повернуть приклон, подсоединить к д р у г о м у колесу. Н е о б х о д и м о следить, ч т о б ы между 42 ijF Рис. 25. Мостик станины. зубьями колес имелся гарантированный боковой зазор. П о с л е чего закрутить гайку 1. 2.3.5. Для подготовки станка ИТ-1М к походному нию н е о б х о д и м о. положе- з а д н ю ю б а б к у переместить на п р а в у ю часть станины и зажать, пиноль бабки вдвинуть и з а ж а т ь ; суппорт установить в правой части станины; в е р х н ю ю каретку переместить по направляющим так, чтобы ось резцедержателя совпала с о с ь ю винта поперечной подачи; в резцедержателе з а ж а т ь угольник 1 и, как показано на рис. 26, разместить арматуру освещения и т р у б о п р о в о д охлаждения между угольником и прихватом 2, з а ж а в последний рукояткой 3 зажима, а также, зажать все шарнирные звенья арматуры освещения 4 и т р у б о п р о в о д а о х л а ж д е н и я 5; ' —43- Регулировка затяжки ленты д о л ж н а производиться при установке рукоятки 12 в среднее положение, т. е. ролик д о л ж е н находиться во впадине втулки. Регулировка производится за счет клинового штифта с гайкой. Проверка времени торможения о с у щ е с т в ляется при о б р а б о т к е в патроне детали среднего размера при небольших частотах вращения шпинделя. 2.4.3. Регулировка центробежной муфты. При уменьшении крутящего момента на шпинделе, после длительной эксплуатации станка, вследствие износа к о л о д о к 14 цент р о б е ж н о й муфты, их следует заменить запасным комплектом, поставляемым со станком. 2.4.4. Регулирование радиального зазора двухрядного роликового подшипника передней опоры шпинделя (рис. 27) о с у щ е с т в ляется в такой последовательности: утопить стопорный винт 4; о с в о б о д и т ь от крепления и снять полуфланцы и компенсаторные полукольца 6 и 7; отвернуть вправо гайку 3; снять два полукольца 5; отшлифовать полукольца на размер А = В — б, где В — толщина снятых полуколец д о шлифовки, мм; б — величина н е о б х о димого смещения внутреннего кольца 8 подшипника относительно посадочной шейки шпинделя. Величина смещения определяется по формуле: б = 15 ( Д о — Д + 0. 0 1 0 ) мм, где: Д 0 — начальный радиальный зазор (до регулировки), мм; Д — требуемый радиальный зазор подшипника, мм (токарновинторезные станки И Т - 1 М и И Т - 1 Г М поставляются с радиальным з а з о р о м Д = 0,008 — 0,010 м м ) ; установить полукольца; вернуть в прежнее положение гайку 3 и стопорный винт 4; гайкой 1 сместить в осевом направлении д о упора внутреннее кольцо подшипника относительно посадочной шейки шпинделя; гайку 1 после выбора зазора застопорить винтом 2. Проверить действительный полученный радиальный зазор и в случае н е о б х о димости повторить регулировку. 2.4.5. Регулировка о с е в о г о зазора подшипников шпинделя. Осевой зазор подшипников шпинделя выбирается за счет подшлифовки компенсаторных колец 7, расположенных под передними полуфланцами. 2.4.6. При недостаточном з а ж и м е задней бабки на станине нео б х о д и м о отпустить гайку 2 (см. рис. 8 ). отвернуть контргайку 4, закрутить на п о л - о б о р о т а гайку 5, закрутить контргайку 4. П о с л е этого прижать гайкой 2 з а д н ю ю б а б к у к станине. 45 нижнюю каретку суппорта з а ж а т ь винтом 30 (см. рис. 4 ) ; ограждение патрона установить в рабочее положение, прижав угольник ограждения к верхней плоскости передней бабки, и зажать к о ж у х винтом клеммы; з а ж а т ь винты поворота и сдвига экрайа. 2.4. РЕГУЛИРОВАНИЕ В процессе эксплуатации станка возникает н е о б х о д и м о с т ь в регулировании отдельных составных частей станка с целью восстановления их нормальной работы. 2.4.1. Регулирование натяжения ремней главного привода (см. рис. 10) производится перемещением редуктора с электродвигателем в вертикальном направлении. Д о натяжения ремней следует при необходимости освободить тормоз ослаблением гайки 5 и винта 6, а затем снова отрегулировать тормоз. Крепится редуктор при помощи четырех б о л т о в 15. Для проверки величины натяжения ремней следует снять кожух передней бабки, прикрывающий ременную передачу. 2.4.2. Регулировка т о р м о з а и времени торможения. Тонкая регулировка затяжки тормозной ленты производится при помощи винта 6 с последующим стопорением гайкой 5. При в ы б о р е всего хода тонкой регулировки (винт с гайкой 5 упирается в край паза планки 4) дополнительный х о д для затяжки ленты м о ж н о получить при возврате винта с гайкой 5 в исходное положение с затяжкой ленты при помощи квадрата 13. Для в о з м о ж н о с т и затяжки ленты квадратом 13 необходимо предварительно ослабить гайку 7 и выбить клиповый штифт с последующей затяжкой после регулировки. г < см .-ч С 1C MC Mi —> <— < ,-1 — с< м— •— <С ОС ЧC M< МС М С Я C O см f C M C O Tf tCT> C D 05 — iЮ C MC O 00 Tf C O I N (DO -< Ю tON ' " 'ЮC OC M I 'C O <— • < со• < N ПЧ 1 И П со со со ю d m ю со см" о en t^. со" о oo oo'ф'ьГо r^oo cd с^."оГ о .-Г Ю^ООСО^^ООЮСОетсОЮ-ФСМЮСО n C Ort« rt ш я CI m NC O я а й о g о с о, и G J со S о w в О « « М t ; га « 1 vo b >. e H Си а га Ј ° м ° (-. е- о.\\о л s 5 о « о к к я 5 С и вга ч о с С О V O « о \\о о. га о ЮК «а ОООООООООтРООООООООООООО о о о Рис. 27. Передняя опора шпинделя. t-t-L iJ L IJ L iJ L iJ I — L iJ UJ U J L i J UJ UJ ю U J UJ iJ U J Li, юU J L 1 1 I I N I I I I I I I I I I I I I I I ^ J * ^^ -^Tji-sfTj-CNCN^COOOOCCOOOOOOOaOOOOOOO О С oo J> со со со со со со 00 00 00 н н н О О о О О о (-, (-Н и. TP ю ю OOOOOOO-^OO—( — <о о о о. 0 о о см I M см OOOOOOOOOOOOOOOOOOOOCM C OC D 00 2.4.7. Величина усилия, с о з д а в а е м о г о механизмом подач, регулируется п о в о р о т о м гайки 5 (см. рис. 12). Тяговое усилие суппорта д о л ж н о быть 180 — 200 кг. 2.4.8. Зазор в направляющих верхних и поперечных салазок суппорта выбирается клиньями, которые регулируются винтами. П о с л е регулировки салазки д о л ж н ы легко без рывков и качки перемещаться по своим направляющим. ^ 2.4.9. Зазор в гайке поперечных салазок суппорта выбирается за счет смещения в осевом направлении подвижной части 6 (см. рис. 13) гайки 7 винта 2 поперечной подачи при помощи гаек 4. Д л я доступа к месту регулировки необходимо снять крышку 5 на поперечных салазках. 46 H CJ о C O о C M C O T P L h 43- Продолжение табл. 10' Номер подшипника Сборочная единица Количество 206 206 303 304 305 305 306 1000900 1000902 1000905 1000907 7000103 7000103 312 ГОСТ гост гост гост гост гост гост гост гост гост гост гост гост гост 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 8338—57 0 0 0 0 0 0 0 5 0 0 0 0 0 0 0 Редуктор Бабка передняя Коробка подач Коробка подач Редуктор Бабка передняя То ж е » Фартук Коробка подач Фартук Коробка подач То ж е Фартук Коробка подач 7000107 г о с т 8338—57 1, 6. 15. 43. 8, 47. 2, 3, 4, 5. 18. 12, 25. 13. 61. 32. 54. 29, 30. 44, 79. 50, 51, 52, 53 74, 78, 81, 82 45, 46. 2 1 1 2 4 1 2 1 1 1 1 2 2 8 2 3. ПАСПОРТ 3.1. ОБЩИЕ СВЕДЕНИЯ Инвентарный № Завод Д а т а выпуска станка в эксплуатацию 19. __г. 3.2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ 3.2.1. Техническая характеристика (основные параметры и размеры согласно Г О С Т 4 4 0 — 7 1 ) К л а с с точности по Г О С Т 8—71. Наибольший диаметр о б р а б а т ы в а е м о й заготовки над станиной, мм Наибольший диаметр о б р а б а т ы в а е м о й заготовки над выемкой, мм Наибольший диаметр о б р а б а т ы в а е м о й заго\\ / товки над суппортом, мм Наибольшая длина о б р а б а т ы в а е м о й заготовки (соотв. Р М Ц ). мм Наибольшая длина о б р а б о т к и в выемке, мм. Центр в шпинделе по Г О С Т 13214—67 Конец шпинделя по Г О С Т 12593—72. Д и а м е т р прутка, п р о х о д я щ е г о через отверстие в шпинделе, мм В ы с о т а резца, устанавливаемого в резцедержателе, мм Количество скоростей шпинделя. Пределы частоты вращения шпинделя, м и н - 1. Количество подач: продольных поперечных Пределы подач; м м / о б. продольных. 4* Н 400 550 225 1000; 1400 300 Морзе 5 6К 36 25 12 28. 1250 50 50 0,05. 6,0 51 поперечных Ш а г и нарезаемых р е з ь б. метрических, мм модульных, модуль д ю й м о в ы х. ниток на один дюйм питчевых, питч Габаритные размеры станка, мм: длина (соотв. Р М Ц ) ширина высота М а с с а станка без принадлежностей соблений, кг. И Т - 1 М (соотв. Р М Ц ) И Т - 1 Г М (соотв. Р М Ц ) 3.2.2. Основные данные. Шпиндель (рис. 3 0 ). Диаметр отверстия в шпинделе, мм Торможение шпинделя Суппорт (рис. 3 1 ). 0,025. 3,0 0,25. 112 0,25. 56 56. 1 56. 1 2165; 2585 960 1500 и приспо1140; 1330 1190; 1370. 3 8 имеется Число резцов, устанавливаемых в резцедержателе Наибольшее расстояние от оси центров д о кромки резцедержателя, мм Наибольшее продольное перемещение (соотв. Р М Ц ). мм Наибольшее поперечное перемещение, мм. Цена деления лимба поперечного перемещения, мм Р е з ц о в ы е салазки. Наибольшее Угол поворота Цена деления шкалы поворота Цена деления лимба, мм Задняя б а б к а. Центр в пиноли по Г О С Т 13214—67 Поперечное смещение, мм 52. перемещение, мм. 4 215 900; 1300 235 0,05 .135 от + 9 0 ° д о 45°. 1 ° 0,05 Морзе 4. 9 0 ±10 Наибольшее перемещение пиноли, мм Фартук. Цена деления лимба продольного ния, мм Защита от перегрузки 3.2.3 Установка станка ( р и с. 32). 3.2.4. Механизм главного движения и схема переключения (рис. 3 3 ). 3.2.5. Техническая характеристика оборудования: электроперемеще1 имеется Количество электродвигателей на станке (с э л е к т р о н а с о с о м ) Тип электродвигателя главного движения. М о щ н о с т ь электродвигателя главного движения, кВт 54 2 4A100S4 3 о=<ф <р Z б > р=1 — — «л C M C M Ю oo Ci C M v "A C3 -3- <o Ш 41 Cj «о oo L i — C M eo СО — о CN Ю LU m c ^ S. 5 x SN ч >ч, ^ * У <>- Частота вращения электродвигателя главного движения, мин-1 Тип э л е к т р о н а с о с а Мощность электродвигателя насоса, кВт. Частота вращения электродвигателя электронасоса, мин-1 3.2.6. Т е х н и ч е с к а я х а р а к т е р и с т и к а с м а з к и. Марка масла (рекомендуемая). 1250 изо ПА-22 0,12 2800 индустриальное 20 Г О С Т 1701. 2. 5 51 к & V 'Л > — С_Э — — ч м «ч N >< tioN кс § C ki • ч8 fl > ^ 0 V c < N l v,-. ss тч Vi у ^ C ч N КС !о 4Sf \\ N § Si ft V ft < < N'о $:«. < N | «S • л • N $ is v; * * V ft V< S V: Si" Jo § V Si* 4 N fs 1 "0 Ъ4. i Производительность насоса, л/мин. 3.3. КОМПЛЕКТ ПОСТАВКИ % S' 4i ч, > 4 Xl Обозначение Наименование Количество ^ ИТ-1М. (ИТ-1ГМ) Станок в сборе Входит в комплект и стоимость станка к ^ > СО ЕЕ — § < s s Ijl Oi ft I N (s к < Ч > > 4l 41 ft ч v, S V Vi ft! * t^ T << > II V f Ј- — < ( $ 1 ИТ-1М.31.015 ИТ-1М.31.017 ИТ-1М.31.018 ИТ-1М.31.019 ИТ-1М.31.022 Колесо Колесо Колесо Колесо Колесо зубчатое зубчатое зубчатое зубчатое зубчатое z = г = z = z = z = 55 33 29 76 42 m = m = m = m = ш = 2 2 2 2 2 > <с ЕЕ — Запасные части по электрооборудованию (только для станка ИТ-1ГМ) Комплект запасных частей к магнитному пускателю ПМЕ-213 (380 В) Комплект запасных частей к магнитному пускателю ПМЕ-111 (380 В) Плавкие вставки ПВД1-1 (1 А) Плавкие вставки ПВД1-2 (2 А) Нагревательные элементы к тепловым реле ТРН-10 на ток 6,3 А на ток 0. 5 А Лампочка накаливания КМ6-60 U = 6 В ; J = 6 0 мА Лампы освещения М040-24 Рн = 4 0 Вт; UH = 2 4 В Инструмент 7811-0003 7811-0021 7811-0023 7811-0025 Ключ 8 Х Ю ГОСТ 2839—71 Ключ 12X14 ГОСТ 2839—71 Ключ 17X19 ГОСТ 2839—71 Ключ 22X24 ГОСТ 2 8 3 9 - 7 1 1 1 1 | 1 431 2 5 5 2 2 1 - is is cs I | — ft 1 1 1 § o < * > O s; < 4 O Q с мC C MC M M § %^ д. § Ir C \\ 1 it 1 1 c m c mC M ^ M ^ -'J I z|J Q | |. i 11 1Is 1 I1 1 < M ч| k i E t: tk i Si* I I ф I 57 \\ Ч § С 1?§ 5 3.4. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ Обозначение 7811-0027 7811-0041 7811-0316 7812-0374 7812-0375 7812-0377 7812-0378 ИТ-1.00.051 7810-0394 ИТ-1.41.000 ИТ-1.43.000 ИТ-1.42.000 ИТ-1.44.000 6101-0131 6100-0141 6100-0144 6100-0145 1-4-Н 7032-0029 7107-0038 7107-0040 7107-0044 ИТ-1.68.000 Наименование Ключ 1 3 X 1 4 ГОСТ 2839—71 Ключ 2 7 X 3 0 ГОСТ 2839—71 Ключ 3 8 X 4 2 ГОСТ 16984—71 Ключ 5 ГОСТ 11737—74 Ключ 6 ГОСТ 11737—74 Ключ 8 ГОСТ 11737—74 Ключ 10 ГОСТ 11737—74 Ключ для резцедержателя Ключ Д 73—72 (только для станка ИТ-1ГМ) Отвертка ГОСТ 17199—71 Принадлежности Патрон поводковый Патрон трехкулачковый Люнет неподвижный Люнет подвижный Втулка ГОСТ 18258—72 Втулка ГОСТ 13598—68 Втулка ГОСТ 13598—68 Втулка ГОСТ 13598—68 Центр ГОСТ 8742—62" Центр ГОСТ 13214—67 Шприц 1 ГОСТ 3643—54 Хомутик ГОСТ 2578—70 Хомутик ГОСТ 2578—70 Хомутик ГОСТ 2578—70 Угольник зажимной (только для станка ИТ-1М, укреплен на станке) Техническая документация ИТ-1М.01.000РЭ Станки токарно-винторезные ИТ-1М; ИТ-1ГМ. Руководство по эксплуатации Входят в комплект, но поставляются за отдельную плату Колодка Лента тормозная Ремень Б-2000 ГОСТ 1284—68 Поставляется по о с о б о м у заказу отдельную плату Держатель для сверл Патрон четырехкулачковый Шлифовальное приспособление Фрезерное приспособление Универсальная планшайба 1 4 1 3 1.3. Одновысотность оси вращения шпинделя передней бабки и оси отверстия пиноли задней бабки по отношению к направляющим станины в вертикальной плоскости Параллельность перемещения задней бабки перемещению суппорта, проверяемое: в вертикальной плоскости в горизонтальной плоскости (у станков с равными направляющими для суппорта и задней бабки) Радиальное биение центрирующей поверхности шпинделя передней бабки под патрон (на станки с несъемными планшайбами не распространяется) Осевое биение шпинделя передней бабки Торцовое биение буртика шпинделя передней бабки (на станки с несъемными планшайбами не распространяется). 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1.1. Количество 1 1 i 1 1 1 1 1 1 1 Станок токарно-видторез^ый *//<Y. класс точности Н, заводской .No б'о 3.4.1. Испытание станка на соответствие норм точности и ж е с т кости по Г О С Т 18097—72 (табл. 11). Таблица Номер проверки по Г О С Т 18097—72 i 11 Наименование проверок Допуск, мкм фактичеспо ГОСТ кое откло18097—72 нение Т. Проверка точности станка Прямолинейность продольного перемещения суппорта в горизонтальной плоскости (распространяется на передний и задний суппорты) / Г 20 Длина перемещения — 800—1250 мм 25 — Длина перемещения — 1250—2000 мм (в сторону оси центров) 30 Длина перемещения — 800—1250 мм 40 Длина перемещения — 1250—2000 мм (вогнутость не д о пускается) 40 ™ Ось пиноли может быть лишь выше оси щпинделя < V о Ј / 1 .2. Прямолинейность продольного перемещения суппорта в вертикальной плоскости (распространяется на задний и передний суппорты) ИТ-1М.20.016 ИТ-1М.72.010 1.4. ИТ-1М.00.031 ИТ-1М.45.000 ИТ-1М.64.000 ИТ-1М.65.000 ИТ-1М.66.000 40 25 1.5. 10 / /с? Станок токарно-винтор. Н м й точности Н, заводской № _ Usd установленным требованиям. М. П. 58 Дата комплектации 1извел Комплект^ц^п^от ; ifM класс укомплектован согласно 1.6, 19, г. 1.7. 10 20 d o 59 Продолжение табл. 11 Номер проверки по ГОСТ 18097—72 1.8. Допуск, мкм фактичеспо ГОСТ кое откло18097—72 нение Номер проверки по ГОСТ 18097—72 постоянство диаметра в чении L = 200 мм 2.2. любом се- Продолжение табл. 11 Допуск, мкм фактичеспо ГОСТ кое откло18097—72 нение 20 JLO Наименование проверок 1.9. Радиальное биение конического отверстия шпинделя передней бабки, проверяемое: у торца на длине L = 300 мм Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта, (L = 300 мм): в вертикальной плоскости в горизонтальной плоскости 12 20 (О Плоскость торцовой поверхности образца, обработанной на станке L = 300 мм Ј0 20 ю 12 Свободный конец оправки может отклоняться вверх и в направлении к резцу переднего суппорта JLO 20 Выпуклость не допускается 2.3. Точность шага резьбы, нарезанной станке (равномерность) v образца 3 L = 300 на 50 С учетом коробки подач 1.10. 1.12. Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости Длина перемещения 100—150 мм Параллельность перемещения пиноли направлению продольного перемещения суппорту (L = 100 мм): в вертикальной плоскости в горизонтальной плоскости 25 Л 9 З.1.* 20 >С 12 При выдвижении конец пиноли может отклоняться вверх и в сторону резца переднего суппорта JL^ 3. Проверка станка на жесткость. Относительное перемещение под нагрузкой резцедержателя и оправки, установленной: в шпинделе передней бабки в пиноли задней бабки (прилагаемая сила р = 400 кгс) 200 270 О А, 1.13. Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта (L = 300 мм): в вертикальной плоскости в горизонтальной плоскости 3.4.2. И с п ы т а н и е с т а н к а на с о о т в е т с т в и е с о с т а л ь н ы м и техническими условиями и о с о б ы м и условиями поставки. Станок отвечает всем предъявленным к нему требованиям по Г О С Т 7599—73 и техническим условиям завода-изготовителя. 1.15. Осевое биение ходового винта 2. Проверка станка в работе 3 ° 30 ъ Л 0 30 Отклонение свободного конца оправки допускается лишь вверх и в сторону резца переднего суппорта. 10 ' 3.4.3. О б щ е е з а к л ю ч е н и е. На основании осмотра и проведенных испытаний нан г о д н ы м д л я э к с п л у а т а ц и и. Станок оборудован испытанными станок приз- под напряжением L электроL 2.1. Точность геометрической формы цилиндрической поверхности образца-1, обработанного на станке при закреплении образца в патроне (в отверстии шпинделя): постоянство диаметра в поперечном сечении двигателями переменного тока напряжением э л е к т р о а п п а р а т у р о й на н а п р я ж е н и е М. П. Дата выпуска ОТК ^Ь / ^ ^ В, 19 Я ' г. S 60 61 3.5. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ Приложение Станок токарно-винторезный подвергнут — класс точности Н заводской № новленным требованиям. Дата консервации с о г л а с н о уста- ПРИЕМО-СДАТОЧНЫЕ НОРМЫ СТАНКА ИТ-1М РМЦ-1000 мм, класса точности Н, заводской № в кузове-фургоне подвижной ремонтной мастерской типа МРМ Номер проверки по ГОСТ 18097—72 Допуск, мкм ФактичесТУ2-024кое откло-4546-76 нение Наименование проверки кпясрвяпии Ш*€>/(Ь 198 Ј г. Срок к о н с е р в а ц и и _ ^ Л ^ ^ — _ _ М. П. 198——г. 1.1. 1.2. 1.4. 1.9. 1. Проверка точности станка Прямолинейность продольного перемещения суппорта в горизонтальной плоскости Прямолинейность продольного перемещения суппорта в вертикальной плоскости Параллельность перемещения задней бабки перемещению суппорта, проверяемая: а) в горизонтальной плоскости Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта: а) в вертикальной плоскости б) в горизонтальной плоскости L = 300 мм Параллельность перемещения пиноли направлению продольного перемещения суппорта: в горизонтальной плоскости на длине L = 100 мм Параллельность оси конического отверстия пиноли задней бабки перемещению суппорта: а( в вертикальной плоскости б) в горизонтальной плоскости на длине L = 300 мм 2. Проверка станка в работе Точность геометрической формы цилиндрической поверхности образца, обработанного на станке при закреплении образца в патроне (в отверстии в шпинделе) постоянство диаметра в любом сечении на длине L = 200 мм Плоскость торцовой поверхности образца, обработанного на станке на длине L = 300 мм + 20. —20 + 30. —15 40 Консервацшо произвел J Ск J d X j f Z C f r C — Принял 3.6. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ + 30. -30 + 50. —20 С т а н о к токарно-винторезный ^ заводской № ^