Рейтинг: 4.9/5.0 (1879 проголосовавших)

Рейтинг: 4.9/5.0 (1879 проголосовавших)Категория: Инструкции

Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды устанавливают требования к проектированию, конструкции, материалам, изготовлению, монтажу, ремонту и эксплуатации трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,07 МПа (0,7 кгс/см 2 ) или горячую воду с температурой выше 115 °С.

Правила обязательны для исполнения руководителями и специалистами, занятыми проектированием, изготовлением, монтажом, наладкой, ремонтом, техническим диагностированием (освидетельствованием) и эксплуатацией трубопроводов пара и горячей воды.

В связи с введением в действие настоящих Правил после их официального опубликования считаются утратившими силу Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды (ПБ 03-75—94) (приказ Госгортехнадзора России от 17.07.03 № 156).

Содержание1.1. Назначение и область применения настоящих Правил, классификация трубопроводов

1.2. Ответственность за нарушение настоящих Правил

1.3. Порядок расследования аварий и несчастных случаев

1.4. Трубопроводы и полуфабрикаты, приобретаемые за границей

2.1. Общие положения

2.2. Криволинейные элементы

2.3. Сварные соединения и их расположение

2.4. Прокладка трубопроводов

2.5. Компенсация теплового расширения

2.6. Опорно-подвесная система

2.8. Арматура и редуцирующие устройства

III. Материалы и полуфабрикаты

3.1. Общие положения

3.2. Стальные полуфабрикаты. Общие требования

3.3. Листовая сталь

3.4. Стальные трубы

3.5. Стальные поковки, штамповки, сортовой и фасонный прокат

3.6. Стальные отливки

3.8. Чугунные отливки

3.9. Цветные металлы и сплавы

3.10. Требования к сталям новых марок

IV. Изготовление, монтаж и ремонт

4.1. Общие положения

4.3. Термическая обработка

4.4. Контроль. Общие положения

4.5. Визуальный и измерительный контроль, допуски

4.6. Радиографический и ультразвуковой контроль

4.7. Капиллярный и магнитопорошковый контроль

4.8. Контроль стилоскопированием

4.9. Измерение твердости

4.10. Механические испытания, металлографические исследования и испытания на межкристаллитную коррозию

4.11. Нормы оценки качества

4.12. Гидравлическое испытание

4.13. Исправление дефектов в сварных соединениях

V. Регистрация, техническое освидетельствование, разрешение на эксплуатацию

5.2. Техническое освидетельствование

5.3. Разрешение на эксплуатацию

VI. Организация безопасной эксплуатации и ремонта

6.1. Организация безопасной эксплуатации

6.3. Организация ремонта

VII. Окраска и надписи на трубопроводах

VIII. Контроль за соблюдением Правил

Приложение 1. Основные термины и определения

Приложение 2. Паспорт трубопровода

Приложение 3. Форма свидетельства об изготовлении элементов трубопровода

Приложение 4. Форма свидетельства о монтаже трубопровода

Приложение 5. Материалы, применяемые для изготовления трубопроводов пара и горячей воды, работающих под давлением

Приложение 6. Подразделение сталей на типы и классы

Приложение 7. Определение понятий однотипных и контрольных сварных соединений

Приложение 8. Нормы оценки качества сварных соединений

Поделись с друзьями Навигация по записямпо эксплуатации трубопроводов пара и горячей воды ТЭС

Разработано. Департаментом технического аудита и генеральной инспекции Корпоративного центра ОАО РАО «ЕЭС России»; Филиалом ОАО «Инженерный Центр ЕЭС» - «ФИРМА ОРГРЭС»; «Научно-производственным объединением «Центральный научно-исследовательский институт технологии машиностроения» (ОАО «НПО ЦНИИТМАШ»).

Исполнители. М.Ю. Львов, А.А. Андреев, А.Б. Попов, Б.Д. Дитяшев, В.Н. Скоробогатых.

Утверждено. Членом Правления, Техническим директором ОАО РАО «ЕЭС России» Б.Ф. Вайнзихером 31.07.2007.

В Типовом Руководстве (далее Руководство) по эксплуатации трубопроводов пара и горячей воды ТЭС приведены требования технического и организационного характера, направленные на обеспечение безопасной и эффективной эксплуатации трубопроводов тепловых электрических станций.

Руководство предназначено для применения организациями, выполняющими работы по эксплуатации, техническому обслуживанию, наладке и ремонту оборудования тепловых электрических станций.

1. Область применения

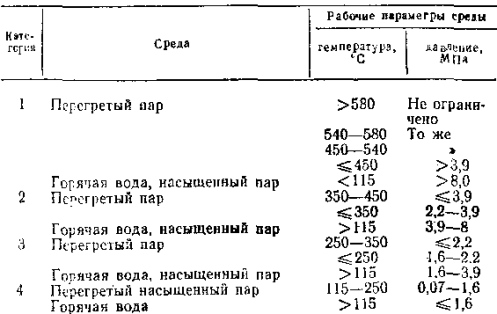

1.1. Руководство распространяется на главные трубопроводы (код ОКП 31 1311, 31 1312) тепловых электрических станций, включая трубопроводы I и II категории в соответствии с приведенной ниже классификацией.

1.2. Руководство устанавливает порядок, правила и технические показатели организации эффективной эксплуатации оборудования тепловых электрических станций при обеспечении его надежности и безопасности.

1.3. Руководство определяет методическую основу, а также минимально необходимые технические и организационные требования при разработке производственных инструкций для конкретного оборудования тепловых электрических станций.

1.4. С выходом настоящего Руководства утрачивает силу «Типовая инструкция по эксплуатации трубопроводов тепловых электростанций (РД 34.39.503-89).

2.Обозначения и сокращения

В настоящем Руководстве применены следующие обозначения и сокращения:

2.1. БРОУ: Быстродействующая редукционно-охладительная установка.

2.2. ВТО: Восстановительная термическая обработка.

2.3. ГПЗ: Главная паровая задвижка.

2.4. ГИ: Гидравлическое испытание.

2.5. И: Инструкция.

2.6. ИПУ: Импульсно-предохранительное устройство.

2.7. МР: Методические рекомендации.

2.8. МУ: Методические указания.

2.9. НТД: Нормативно-технический документ.

2.10. ОПС: Опорно-подвесная система креплений трубопровода.

2.11. ПБ: Правила безопасности.

2.12. ПВД: Подогреватель высокого давления.

2.13. ПЗК: Предохранительный запорный клапан;

2.14. ПК: Предохранительный клапан.

2.15. РОУ: Редукционно-охладительная установка.

2.16. РД: Руководящий документ.

2.17. Ростехнадзор: Федеральная служба по экологическому, технологическому и атомному надзору.

2.18. РТМ: Руководящий технический материал.

2.19. СО: Стандарт организации.

2.20. СРМ: Сборник руководящих материалов.

2.21. ТИ: Типовая инструкция.

2.22. Р: Типовое руководство.

2.23. ТЭС: Тепловая электрическая станция.

2.25. dу. Условный диаметр.

2.26. w доп. Допустимая скорость прогрева трубопровода.

3. Организация эксплуатации трубопроводов

3.1. Руководство организации-владельца, осуществляющей эксплуатацию трубопровода, несет ответственность за безопасную эксплуатацию трубопровода, контроль за его работой, за своевременность и качество проведения ревизии и ремонта, а также за согласование с автором проекта изменений, вносимых в трубопровод и его проектную документацию.

Руководство организации - владельца должно обеспечивать содержание трубопровода в исправном состоянии и безопасные условия его эксплуатации.

В этих целях владельцу необходимо:

- назначить ответственного за исправное состояние и безопасную эксплуатацию трубопроводов из числа инженерно-технических работников, прошедших проверку знаний в установленном порядке;

обеспечить инженерно-технических работников действующей нормативно-технической документацией, правилами и руководящими указаниями по безопасной эксплуатации трубопроводов;

- назначить необходимое количество лиц обслуживающего персонала, обученного и имеющего удостоверение на право обслуживания трубопроводов;

- разработать и утвердить инструкцию для персонала, обслуживающего трубопроводы;

- установить такой порядок, при котором персонал, на который возложены обязанности по обслуживанию трубопроводов, вел тщательное наблюдение за порученным ему оборудованием путем осмотров, проверок исправности действия арматуры, контрольно-измерительных приборов и предохранительных устройств; для записи результатов осмотров и проверок должен вестись оперативный журнал;

- установить порядок и обеспечить периодичность проверки знания руководящими и инженерно-техническими работниками правил, норм и инструкций по технике безопасности;

- организовать периодическую проверку знаний персоналом инструкций;

- обеспечить неукоснительное выполнение инженерно-техническими работниками установленных правил, а обслуживающим персоналом - инструкций.

3.2. Ответственность за исправное состояние и безопасную эксплуатацию трубопроводов возлагается на руководящего работника, назначенного приказом по предприятию, которому непосредственно подчинен персонал, обслуживающий трубопроводы.

3.3. Ответственный за исправное состояние и безопасную эксплуатацию трубопроводов обязан:

- допускать к обслуживанию трубопроводов только обученный и аттестованный персонал;

- своевременно извещать комиссию по периодической и внеочередной проверке знаний о предстоящих проверках и обеспечивать явку персонала для проверки знаний;

- обеспечивать обслуживающий персонал производственными инструкциями;

- обеспечивать прохождение обслуживающим персоналом периодических медицинских освидетельствований;

- обеспечивать ведение и хранение технической документации по эксплуатации и ремонту трубопроводов (паспорт, оперативный и ремонтный журналы, журнал контрольных поверок манометров и др.);

- ежедневно в рабочие дни проверять записи в сменном журнале и расписываться в нем;

- выдавать письменное распоряжение на пуск трубопроводов в работу после проверки готовности к эксплуатации и организации их обслуживания;

- обеспечивать каждый трубопровод, введенный в эксплуатацию, табличками и надписями, предусмотренными п.п. 7.5 [1];

- допускать к эксплуатации трубопроводы, соответствующие требованиям промышленной безопасности;

- организовывать своевременную подготовку к техническим освидетельствованиям трубопроводов, зарегистрированных в органах Ростехнадзора и участвовать в освидетельствованиях;

- проводить техническое освидетельствование трубопроводов;

- проводить наружный осмотр трубопроводов (в процессе работы) - не реже одного раза в год;

- обеспечивать вывод трубопроводов в ремонт в соответствии с графиком ремонтов;

- участвовать в обследованиях, проводимых территориальными органами Ростехнадзора, и выполнять предписания, выдаваемые по результатам обследований;

- проводить инструктаж и противоаварийные тренировки с персоналом, обслуживающим трубопроводы;

- устанавливать порядок приемки и сдачи смены обслуживающим трубопроводы персоналом;

- обеспечивать устранение выявленных во время технического освидетельствования или диагностирования неисправностей или дефектов до пуска трубопровода в эксплуатацию.

3.4. К обслуживанию трубопроводов могут быть допущены лица, обученные по программе, согласованной в установленном порядке, имеющие удостоверение на право обслуживания трубопроводов и знающие инструкции по их эксплуатации.

3.5. Подготовка персонала, занятого эксплуатацией трубопровода должна быть организована в соответствии с [2].

3.6. Важнейшим видом подготовки оперативного персонала являются противоаварийные тренировки. Оперативный персонал ТЭС должен участвовать в противоаварийных тренировках не реже одного раза в квартал.

3.7. Для трубопроводов и арматуры проектной организацией устанавливается расчетный срок эксплуатации. Эта информация должна быть отражена в проектной документации и внесена в паспорт трубопровода. Эксплуатация трубопроводов, отработавших назначенный или расчетный срок службы, допускается при получении разрешения в установленном порядке.

На полный документ ссылка в верху

13. Инструкция по пуску, обслуживанию и ремонту трубопроводов

Трубопроводы пара и горячей воды эксплуатируются в сложных условиях. Их элементы находятся под воздействием внутреннего давления рабочей среды, веса труб, арматуры и тепловой изоляции, напряжений самокомпенсации, возникающих в результате теплового расширения. Внутреннее давление в трубопроводах вызывает напряжение растягивания, а нагрузки — напряжение изгиба.

Под действием тепловых расширений возникают изгибающие и сжимающие усилия в трубопроводах, расположенных в одной плоскости, а сжатие, изгиб и кручение в пространственных трубопроводах.

Безаварийная работа паропроводов зависит как от условий их эксплуатации и принятых проектных решений, так и от качественного выполнения монтажных и ремонтных работ.

Для обеспечения содержания трубопроводов в исправном состоянии и безопасных условий их эксплуатации руководство организации — владельца трубопровода обязано разработать и утвердить инструкцию для персонала, обслуживающего трубопроводы.

Инструкция должна выдаваться под расписку обслуживающему персоналу и вывешиваться на рабочих местах. Образец такой инструкции приведен ниже.

«Утверждаю» Генеральный директор

ИНСТРУКЦИЯ по пуску, обслуживанию и ремонту

трубопроводов пара и горячей воды

Настоящая Инструкция устанавливает требования по подготовительным и пусковым операциям, наблюдению за техническим состоянием трубопроводов, выводу трубопроводов в ремонт и организации ремонта, действиям оперативного персонала в аварийных ситуациях, эксплуатационному контролю в период приемки из монтажа и ремонта трубопроводов пара и горячей воды.

Инструкция распространяется на трубопроводы, транспортирующие пар с рабочим давлением более 0,07 МПа (0,7 кгс/см 2 ) или воды с температурой более 115 °С (далее — трубопроводы).

Инструкция обязательна для оперативного персонала, выполняющих работы по пуску, обслуживанию и ремонту трубопроводов на

обеспечивает исправное состояние и безопасность эксплуатации путем организации приемки из монтажа и ремонта и надзора за обслуживанием трубопровода.

1.2. Лица, ответственные за эксплуатацию трубопроводов, определяются приказом по организации.

1.3. При эксплуатации трубопроводов обслуживающим персоналом

• контроль за тепловыми перемещениями в соответствии с «Методическими указаниями по контролю за перемещениями паропроводов тепловых электростанций (РД 34.39.301-87)»;

• наблюдение за состоянием трубопроводов (раздел 6 Инструкции);

• контроль за температурными режимами работы металла трубопровода при пусках и остановах (разделы 3, 4 Инструкции; местные инструкции по пуску оборудования);

• контроль за работами при монтаже (приложение 1 к Инструкции) и ремонте трубопроводов.

1.4. Сдача трубопроводов в ремонт осуществляется в соответствии с разделом 7 Инструкции и ОСТ 34-38-567-87 «Система технического обслуживания и ремонта оборудования электростанций. Порядок сдачи в капитальный ремонт и выдачи из капитального ремонта изделий, ремонтируемых на производственных базах ремонтных предприятий».

1.5. Лицо, ответственное за эксплуатацию трубопроводов, в соответствии с требованиями нормативно-технических документов (НТД) контролирует сроки и объемы контроля металла, выполняемого лабораторией металлов.

1.6. На каждом объекте оборудуются площадки для ремонта трубопроводов и арматуры, на табличках указываются допустимые для них нагрузки.

Площадки обслуживания оборудуются также в местах установки индикаторов тепловых перемещений и местах врезки КИП.

2. Требования безопасности

2.1. При выполнении работ в период приемки из монтажа и ре-

монта необходимо соблюдать меры безопасности, изложенные в «Инструкции по монтажу трубопроводов пара и воды на тепловых электростанциях (РД 34.39.201)».

При выполнении ремонтных и наладочных работ, а также при наблюдениях за техническим состоянием трубопроводов в процессе эксплуатации необходимо руководствоваться «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (РД 34.03.201-97)».

2.2. При тарировке или фиксации установочной высоты персонал должен принять меры по соответствующей защите (применять легкие защитные кожухи). При тарировке пружин или сборке их в блоки следует пользоваться устройством, исключающим выскальзывание пружин при стадии.

2.3. На период срезки стяжек все прочие работы на этом трубопроводе должны быть прекращены. Работающие на соседнем оборудовании должны быть предупреждены о возможности сотрясения трубопровода и о недопустимости нахождения на трубопроводе, под ним или соприкосновения с ним во время срезки стяжек.

2.4. Срезку стяжек необходимо производить с площадок обслуживания трубопроводов, монтаж и сварка которых полностью закончены

в соответствии с проектом, или со специально сооруженных лесов. Запрещается выполнять срезку стяжек с лесов, лестниц, подмостей,

связанных с трубопроводом. Срезка стяжек может выполняться с люлек, соседнего трубопровода или оборудования с применением предохранительных поясов.

2.5. Для снижения динамического воздействия на трубопровод при срезке приварных монтажных стяжек с блоков пружин, установочная затяжка которых отличается от затяжки для холодного состояния более чем на 20%, должны применяться упрощенные резьбовые стяжки или разгрузочные устройства.

2.6. Перед сборкой блоков пружин, блоков опор и подвесок или регулировкой высоты пружин необходимо проворить резьбу тяг и гаек. При наличии ржавчины следует промыть керосином и восстановить консервирующее покрытие.

2.7. При регулировке высоты пружин в опорных блоках необходимо применить ограничивающие скобы.

2.8. При регулировке высот опорных пружин с допускаемой нагрузкой более 2 т и блоков пружин, имеющих траверсы с допускаемой нагрузкой более 3 т, необходимо применение тали или другого грузоподъемного механизма.

2.9. Пружины необходимо затягивать или расслаблять основной гайкой; для предохранения от срыва при срезании резьбы на конце тяги следует навернуть контргайку.

2.10. При пробивке отверстий в стенах и перекрытиях для проводки труб или для крепления опор и подвесок следует пользоваться защитными очками. В места пробивки отверстий необходимо прекратить доступ посторонних лиц.

2.11. Установка и снятие заглушек, отделяющих ремонтируемый участок, а также все работы по устранению дефектов должны выпол-

няться на отключенном и опорожненном трубопроводе по нарядудопуску при открытом на атмосферу дренаже.

2.12. При выполнении работ, требующих кратковременного пребывания на работающем паропроводе, обязательна страховка-креп- ление предохранительного пояса к неподвижным конструкциям, так как возможны толчки паропровода при срабатывании клапанов.

3. Подготовка трубопроводов к пуску

3.1. Настоящий раздел определяет требования безопасности при подготовке к пуску в процессе эксплуатации.

Особенности подготовки и наблюдения при пробных пусках и комплексном опробовании приведены в приложении 1 к Инструкции.

3.2. До начала каждого пуска должны быть устранены все дефекты и замечания по работе трубопроводов, записанные в ремонтном журнале (журнале дефектов), закончены все работы, связанные с ремонтом или гидроиспытаниями трубопроводов, работы по осмотру технического состояния (ревизии) и ремонту основной и дренажной арматуры предохранительных клапанов, арматуры пускосбросных устройств, ремонту вспомогательных трубопроводов, подключенных

к основным магистралям (дренажей, воздушников, линий КИП, отборов проб). Наряды-допуски на производство работ должны быть закрыты.

3.3. После капитального и среднего ремонтов или резерва продол-

жительностью более 10 суток, а также после ремонтов, связанных с вырезкой и переваркой участков трубопровода, заменой арматуры, наладкой опор и подвесок и заменой тепловой изоляции, перед включением оборудования в работу должны быть осмотрены: тепловая изоляция, указатели перемещений, неподвижные и скользящие опоры, пружинные подвески, места вероятных защемлений трубопроводов и элементов опорно-подвесной системы, дренажей, воздушников, соединительных (импульсных) линий КИП, арматуры.

Все выявленные дефекты устраняются до начала пусковых операций.

3.4. Перед пуском проверять запорную, регулирующую и предохранительную арматуру.

3.5. Запрещается включение в работу непрогретого паропровода или его участков.

4. Пуск трубопроводов в работу. Скорости прогрева (расхолаживания). Останов

4.1. Для каждого трубопровода при включении в работу или отключении разность температур по периметру сечения не должна превышать 50 °С, а скорость прогрева (расхолаживания) не должна превышать значений, указанных в таблице.

4.2. Прогрев участков паропроводов, входящих в пускосбросную схему котла, определяется требованиями технологии пуска и допустимыми скоростями прогрева выходных камер пароперегревателя.

Контроль осуществляется по штатным регистрирующим приборам.

4.3. Прогрев отдельных участков трубопроводов, секционированных задвижками, контролируется штатными термопарами.

4.4. Скорости прогрева вспомогательных трубопроводов (отборов, собственных нужд и др.) контролируются штатными регистрирующими приборами.

Прогрев вспомогательных трубопроводов (дренажных, продувочных, сбросных), не подведомственных Ростехнадзору и не имеющих приборов контроля температуры, регулируется степенью открытия дренажной арматуры. Скорость открытия арматуры определяется

в зависимости от пусковой схемы оборудования.

4.5. Перед прогревом паропроводов убедиться в их полном опорожнении по линии слива (над воронкой должна отсутствовать струя воды). При прогреве паропровода сначала открывать дренажи, потом медленно и осторожно байпасы (паровые вентили) и прогревать дросселированным паром.

4.6. В случае возникновения гидравлических ударов прекратить прогрев и принять меры к устранению причин, вызвавших эти удары.

4.7. После выравнивания температуры металла по длине трубопровода и подключения потребителя (турбины, РОУ и т. д.) закрыть сбросные дренажи.

4.8. При заполнении трубопровода водой и включении его в работу тщательно удалить воздух из «воздушных мешков», образующихся в верхних точках трассы.

4.9. В процессе прогрева паропровода осуществлять контроль за исправностью опор и подвесок, указателей перемещений и проверку соответствия перемещений фактической температуре металла.

4.10. При останове не допускать превышение допустимых скоростей расхолаживания, указанных в таблице. При отключении энергооборудования исключить вероятность попадания воды от впрыскивающих устройств на горячие паропроводы. При достижении параметров, соответствующих точке насыщения, все дренажи должны быть открыты полностью.

4.11. После расхолаживания провести внешний осмотр трубопровода, системы его крепления, указателей температурных перемещений и зафиксировать в ремонтном журнале (журнале дефектов) выявленные дефекты.

5. Аварийные отключения оборудования и трубопроводов

5.1. В случаях разрыва труб пароводяного тракта, коллекторов, паропроводов свежего пара, пара промперегрева и отборов, трубопроводов основного конденсата и питательной воды, их пароводяной арматуры, тройников, сварных и фланцевых соединений отключить энергоблок (котел, турбину) и немедленно остановить его.

5.2. Немедленно поставить в известность начальника смены при обнаружении трещин, выпучин, свищей в паропроводах свежего пара, пара промперегрева и отборов, трубопроводах питательной воды,

в их пароводяной арматуре, тройниках, сварных и фланцевых соединениях.

Начальник смены обязан немедленно определить опасную зону, прекратить в ней все работы, удалить из нее персонал, оградить эту зону, вывесить знаки безопасности «Проход воспрещен», «Осторожно! Опасная зона» и принять срочные меры к отключению аварийного участка посредством дистанционных приводов.

Если при отключении невозможно резервировать аварийный участок, то соответствующее оборудование, связанное с аварийным уча-

стком, должно быть остановлено. Время останова определяется главным инженером производственного объекта с уведомлением дежурного инженера энергосистемы.

5.3. При обнаружении разрушенных опор и подвесок трубопровод должен быть отключен, а крепление восстановлено. Время останова определяется главным инженером производственного объекта по согласованию с дежурным инженером энергосистемы.

5.4. При выявлении повреждений трубопровода или его крепления провести тщательный анализ причин повреждений и разработать эффективные меры по повышению надежности (п. 8.6 Инструкции).

5.5. Немедленно сообщить начальнику смены при выявлении течей или парений в арматуре, фланцевых соединениях или из-под изоляционного покрытия трубопроводов.

Начальник смены обязан оценить ситуацию, принять меры, указанные в п. 5.2. Инструкции.

Течь или парение, не представляющие опасности для персонала или оборудования (например, парение из сальниковых уплотнений), должны осматриваться каждую смену.

6. Наблюдение за техническим состоянием трубопроводов

в условиях эксплуатации

6.1. Лицо, ответственное за эксплуатацию трубопроводов, после каждого пуска и останова обязано проанализировать диаграммные ленты приборов, регистрирующих температуру металла паропроводов в переходных режимах.

6.2. Во всех случаях превышения допустимых скоростей прогрева, расхолаживания, допустимой разности температур, а также в случаях превышения температуры металла трубопровода над номинальной выявить причины и принять все меры по предотвращению указанных нарушений.

6.3. Во время работы обходчик один раз в смену производит осмотр трубопроводов. При осмотре обращать внимание на состояние системы крепления, изоляции, указателей перемещений, появление повышенной вибрации, появление течи и парения в арматуре или изпод изоляции осматриваемого трубопровода, а также на течи другого оборудования, вызывающие попадание на трубопровод воды, щелочи, кислот, масел, мазута.

При выявлении повреждений трубопроводов действовать в соответствии с требованиями раздела 5 Инструкции.

6.4. При проведении каких-либо работ вблизи трубопроводов должно быть исключено появление защемлений на трубопроводах за счет прокладки временных балок, подставок, подпорок и др.

6.5. Случаи повреждения опор и подвесок, пружин, указателей перемещений, нарушения изоляции по трассе и возникновения прочих дефектов фиксируются в ремонтных журналах и своевременно устраняются.

6.6. Обследование условий эксплуатации, техническое освидетельствование, организация технадзора должны выполняться в соответствии с требованиями «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» и др. нормативно-технических документов.

6.7. При назначении обследования трубопроводов до останова оборудования следует наметить места сооружения лесов для обследования и участки трубопровода, на которых необходимо снять изоляцию для осмотра состояния опор и подвесок, а из ремонтных журналов выписать все выявленные дефекты.

6.8. Эксплуатационное обследование трубопроводов проводится

в целях проверки:

• соответствия фактического исполнения проекту;

• состояния системы крепления и ее работоспособности;

• состояния тепловой изоляции;

• состояния указателей перемещений;

• предохранения системы крепления от перегрузок при гидроиспытаниях или промывках.

6.9. При первичном обследовании после монтажа проводятся все вышеперечисленные работы. В дальнейшем работы по обследованию проводятся:

• по определению соответствия фактического исполнения про-

• после реконструкции трубопровода или системы крепления;

• при выявлении отклонений от проекта во время любого осмотра или обследования;

• по определению отсутствия защемлений, состояния и работоспособности системы крепления, а также тепловой изоляции до и после каждого капитального ремонта основного оборудования;

• по определению условий дренирования в случаях:

• обнаружения признаков стояночной коррозии;

• появления гидравлических ударов и вибрации;

• замедления темпов предтолчкового прогрева по сравнению с соседними (идентичными) трубопроводами;

• обнаружения усталостных трещин по результатам УЗД сварных соединений;

• повреждения трубопровода или системы крепления, приведших

к прогибу его оси;

• замены более 20% длины участка трубопровода, заключенного между неподвижными опорами;

• одновременной переварки более 20% сварных соединений трубопровода;

• по проверке предохранения системы крепления от перегрузок перед каждым заполнением паропроводов водой перед гидроиспытанием или промывкой при соответствующих указаниях в паспорте.

Наиболее характерные недостатки в работе трубопроводов и системы крепления и способы их устранения приведены в приложениях 2—5 к Инструкции.

6.10. Соответствие трубопроводов проекту определяется по результатам измерения элементов трассы, расстояний между опорами, арматурой, а также привязочных размеров неподвижных опор к колоннам здания и перекрытию.

6.11. Возможные зацепления трубопроводов выявляются осмотром трассы. Между трубопроводами и расположенным рядом оборудованием или строительными конструкциями должны быть зазоры, обеспечивающие беспрепятственное перемещение трубопроводов на значение, не меньшее расчетного.

6.12. Тип установленных в креплениях пружин должен определяться сопоставлением диаметра прутка, наружного диаметра и числа витков пружин с данными, приведенными в нормалях или отраслевых стандартах. Сортамент установленных пружин проверяется при несоответствии фактических и расчетных реакций пружин.

6.13. Фактическая высота пружины измеряется в двух диаметрально противоположных точках между плоскостями оснований, прилегающих к пружине. Ось измерительного средства должна быть параллельна оси пружины.

6.14. В холодном состоянии для всех трубопроводов измерения высот пружин производятся перед:

• каждым пуском из капитального ремонта;

• пуском из ремонта, в процессе которого:

• заменены более 20% длины участка трубопровода между неподвижными опорами или при переварке более 20% сварных соединений;

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ «СОЮЗТЕХЭНЕРГО»

ТИПОВАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ, РЕМОНТУ И КОНТРОЛЮ СТАЦИОНАРНЫХ ТРУБОПРОВОДОВ СЕТЕВОЙ ВОДЫ

Срок действия установлен с 01.10.85 г. до 01.10.90 г.

РАЗРАБОТАНО предприятиями «Уралтехэнерго» и «Донтехэнерго» Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ Е.Н. ПАТРУШЕВ (Уралтехэнерго), Ю.В. ЛЕВИЦКИЙ (Донтехэнерго)

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 02.07.85 г.

Заместитель начальника Д.Я. ШАМАРАКОВ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Типовая инструкция устанавливает требования к персоналу, занимающемуся эксплуатацией и ремонтом, а также выполняющему ультразвуковую и радиографическую дефектоскопию металла теплофикационных трубопроводов электростанций.

1.2. Инструкция составлена на основании:

- Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды (М. Недра, 1971);

- Инструкции по монтажу трубопроводов пара и воды на тепловых электростанциях (М. Информэнэрго, 1976);

- Правил технической эксплуатации электрических станций и сетей (М. Энергия, 1977);

- Руководящих указаний по объему оснащения тепловых электрических станций контрольно-измерительными приборами, средствами авторегулирования технологической защиты, блокировки и сигнализации (М. САБВГ ОРГРЭС, 1969);

- Противоаварийного циркуляра № T-1/80. О повышении надежности работы теплофикационных трубопроводов электростанций (М. СПО Союзтехзнерго, 1980);

- Инструкции по эксплуатации тепловых сетей (М. Энергия, 1972);

- Типовой инструкции по эксплуатации станционных установок подогрева сетевой воды (М. CDO Союзтехэнерго, 1962);

- Руководящих технических материалов по сварке при монтаже оборудования тепловых электростанций. РТМ-1С-81 (М. Энергоиздат, 1982);

- Основных положений по ультразвуковой дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций (ОП № 501 ЦД-75) (М. СПО Союзтехэнерго, 1978);

- Инструкции по защите тепловых сетей от электрохимической коррозии (М. Стройиздат, 1975);

- Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей (М. Энергоатомиздат, 1984);

- Ведомственной инструкции по радиографическому контролю сварных соединений металлоконструкций, трубных систем котлов и трубопроводов при изготовлении, монтаже и ремонте оборудования тепловых электростанций, 19-107 (М. Информэнерго, 1960);

- Строительных норм и правил (СНиП). Нормы проектирования. Тепловые сети.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ

2.1. Общие указания

2.1.1. Указания настоящей Типовой инструкции охватывает все трубопроводы сетевой воды, находящиеся на балансе электростанции.

Границей теплофикационного оборудования электростанция считаются разделительные задвижки, установленные на территории электростанции, или стена (ограждение) территории электростанции, что в каждом конкретном случае решается энергоуправлением. Разделительные задвижки находятся в ведении электростанции и обслуживаются ее персоналом.

2.1.2. При проектировании, изготовлении, монтаже и ремонте трубопроводов и их элементов должны применяться материалы, указанные в табл. 2-7 «Правил устройства к безопасной эксплуатации трубопроводов пара и горячей воды» (М. Недра, 1971), а также рекомендованные СНиП и указаниями Минэнерго СССР.

2.1.3. Качество и свойства материалов трубопроводов и их элементов должны удовлетворять требованиям соответствующих стандартов и технических условий, что должно быть подтверждено сертификатами заводов-поставщиков.

Материалы, не имеющие паспортов или сертификатов, могут применяться только после их испытания и контроля согласно требованиям Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды.

2.1.4. Компоновка трубопроводов и арматуры, подлежащих периодическому контролю в процессе эксплуатации, должна обеспечивать доступ к ним для обследования и ремонта.

2.1.5. Все соединения труб должны быть сварными, за исключением мест применения фланцевой арматуры.

2.1.6. Наружная поверхность трубопроводов и металлических конструкций (балки, опоры и др.) должна быть защищена стойкими антикоррозионными покрытиями.

2.1.7. Трубопроводы, арматура, компенсаторы и фланцевые соединения должны быть покрыты тепловой изоляцией в соответствии с проектом.

Трубопроводы покрываются тепловой изоляцией при всех типах их прокладки.

Материалы, применяемые для тепловой изоляции, не должны оказывать коррозионное воздействие на трубопроводы.

Для крепления теплоизоляционных конструкций должны применяться детали, имеющие антикоррозионные покрытия (оцинкованные, кадмированные и т.п.) или изготовленные из коррозионно-стойких материалов.

2.1.8. На все работы, проводимые в процессе монтажа и эксплуатации, должна быть оформлена соответствующая техническая документация.

2.2. Классификационные группы трубопроводов

Станционные трубопроводы в зависимости от температуры рабочей среды подразделяются на две группы;

2.2.1. Первая группа - трубопроводы, относящиеся по правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды к четвертой категории, определяемой по рабочим параметрам среды:

- давление до 1,57 МПа (16 кгс/см) включительно;

- температура свыше 115 °С.

К ним относятся подающие трубопроводы, начиная с той ступени теплоприготовительной установки, где при расчетном режиме теплосети достигается нижняя граница четвертой категории трубопроводов по температуре рабочей среды.

2.2.2. Вторая группа - трубопроводы, не имеющие «категорийности» вследствие низкой (115 °С и ниже) температуры сетевой воды. К ним относятся обратные трубопроводы тепловых сетей, трубопровода подпиточного комплекса и подающие трубопроводы в пределах теплоприготовительной установки, в которых температура сетевой воды в расчетном режиме тепловой сети не достигает 115 °С.

Примечание. Если в схеме теплоприготовительной установки есть ступень подогрева с давлением сетевой воды более 1,57 МПа (16 кгс/см2), трубопровод этого участка подлежит регистрации в местных органах Госгортехнадзора с оформлением документации и организацией технического освидетельствования и надзора в соответствии с правилами Госгортехнадзора СССР для трубопроводов третьей категории.

2.3. Регистрация трубопроводов

2.3.1. Станционные трубопроводы четвертой категории и «бескатегорийные» подлежат регистрации на электростанции - владельце трубопроводов.

2.3.2. На все трубопроводы должны быть заведены специальные шнуровые книги-паспорта, отдельно для каждой классификационной группы.

2.3.3. К паспорту трубопровода должны быть приложены следующие документы:

- исполнительная схема трубопровода с указанием на ней диаметров и толщин труб, расположения опор, компенсаторов, арматуры, сбросных и дренажных устройств, устройств выпуска воздуха, а также сварных соединений;

- свидетельство о качестве изготовления и монтажа трубопровода;

- акт приемки в эксплуатацию трубопровода электростанцией от монтажной организации.

Примечание. Допускается исполнительную схему трубопровода выполнить как единую для всей технологической цепочки подогрева сетевой и подпиточной воды. Эта схема прилагается к паспорту головного участка сетевых трубопроводов электростанции, а в паспортах других участков об этом должна быть сделана соответствующая запись.

2.3.4. Форма паспорта, свидетельства об изготовлении и свидетельства о монтаже трубопровода должна соответствовать установленной в приложениях 1 - 3 Правил устройства к безопасной эксплуатации трубопроводов пара и горячей воды.

2.3.5. На каждый трубопровод после его регистрации в специальные таблички (форматом не менее 400?300 мм) должны быть занесены следующие данные:

- температура воды (соответственно расчетному режиму работы тепловой сети).

Таблички устанавливаются по одной на каждом трубопроводе в наиболее доступном и освещенном месте.

2.4. Разрешение на эксплуатацию трубопроводов

2.4.1. Разрешение на эксплуатацию сетевых и подпиточных трубопроводов выдается лицом, ответственным на электростанции за исправное состояние и безопасную эксплуатацию этих трубопроводов (назначается приказом главного инженера электростанции), на основании проверки документации и результатов произведенного им освидетельствования.

Разрешение на эксплуатацию записывается в паспорт трубопровода указанным выше лицом.

2.4.2. Разрешение на пуск в работу сетевых и подпиточных трубопроводов выдается лицом, ответственным на электростанции за исправное состояние и безопасное действие трубопроводов, на основании проверки соответствия их технической документации и готовности к пуску.

Разрешение на пуск в работу оформляется записью в сменном журнале указанным выше лицом.

2.5. Техническое освидетельствование трубопроводов

2.5.1. Все станционные трубопроводы перед пуском в эксплуатацию и в процессе эксплуатации должны подвергаться тоническому освидетельствованию, которое проводится под руководством начальника котлотурбинного цеха (КГЦ) или его заместителя и исключает следующие мероприятия:

а) наружный осмотр трубопроводов. Вновь смонтированные трубопроводы подвергаются наружному осмотру до наложения изоляции. Трубопроводы, проложенные открытым способом или в проходных каналах, осматриваются без снятия изоляции не реже одного раза в месяц в течение отопительного сезона.

Лицо, ответственное за безопасную эксплуатацию трубопроводов, в случае появления у него сомнений относительно состояния стенок или сварных швов трубопровода должно распорядиться о частичном или полном удалении изоляции для проведения необходимого контроля.

Трубопроводы, проложенные в непроходных каналах или бесканально, осматриваются в летний период путем вскрытия грунта и снятия изоляции на одном участке, выбираемом в наиболее неблагоприятном по условиям коррозии месте. В случае появления сомнений относительно состояния стенок или сварных швов должен быть выполнен дополнительный шурф;

б) гидравлическую опрессовку трубопроводов.

Опрессовка должна производиться:

- после монтажа трубопроводов и окончания всех сварочных работ, а также после установки и окончательного закрепления опор и подвесок, но до наложения изоляции;

- ежегодно после ремонта теплоприготовительной установки до начала отопительного периода.

Опрессовка трубопроводов в собранном виде вместе с установленным оборудованием (задвижки, компенсаторы, спускные и воздушные краны и т.п.) должна производиться пробным давлением, равным 1,25 рабочего давления, но не менее 1,57 МПа (16 кгс/см2) в подающем и обратном трубопроводах.

Сосуды, являющиеся неотъемлемой частью трубопроводов, испытываются тем же давлением, что и трубопроводы.

Продолжительность опрессовки определяется временем, необходимым для тщательного осмотра всей испытываемой схемы трубопроводов.

Результаты опрессовки считаются удовлетворительными, если во время проведения ее не произошло падения давления по манометру и не обнаружены признаки разрыва, течи или потения в сварных швах, корпусах и сальниках арматуры, во фланцевых соединениях и т.п.

Опрессовка трубопроводов должна производиться при положительной температуре окружающего воздуха. При температуре наружного воздуха ниже 1 °С опрессовка должна производиться водой, подогретой до 45 °С. Для предупреждения замерзания воды и для быстрого ее удаления должны быть предусмотрены меры, обеспечивающие спуск воды в течение не более 1 ч;

в) Внутренний осмотр трубопроводов. Такой осмотр производится по возможности при ремонтах теплофикационного оборудования электростанций, включающих:

- разборку фланцевых соединений (ремонт или замену задвижек);

- замену участков трубопроводов;

- изменение трассировки трубопроводов и т.п.;

Осмотр внутренних поверхностей осуществляется с помощью электрической лампочки напряжением 12 В, укрепленной на конце длинной штанги, вдоль которой уложены электрические провода.

2.5.2. Результаты технического освидетельствования и заключение о возможности эксплуатации трубопровода с указанием разрешенного рабочего давления и сроков следующего освидетельствования должны быть записаны в паспорт трубопровода лицом, производившим освидетельствование.

2.5.3. Если при освидетельствовании трубопровода окажется, что он находится в аварийном состоянии или имеет серьезные дефекты, вызывающие сомнение в его прочности, то дальнейшая эксплуатация трубопровода должна быть запрещена, а в паспорте сделана соответствующая обоснованная запись. Вывод трубопровода из работы может быть осуществлен только по распоряжению главного инженера электростанции или его заместителя.

3. УКАЗАНИЯ ПО МЕРАМ БЕЗОПАСНОСТИ ПРИ ОБСЛУЖИВАНИИ И РЕМОНТЕ ТРУБОПРОВОДОВ СЕТЕВОЙ ВОДЫ

3.1. Запрещается во время эксплуатации трубопровода проведение его ремонта или работ, связанных с ликвидацией неплотностей соединений его отдельных элементов, за исключением подтяжки болтов фланцевых соединений и сальников стальных компенсаторов при опробовании и прогреве трубопроводов. Избыточное давление воды в трубопроводе при ликвидации указанных неплотностей не должно превышать 0,5 МПа (5 кгс/см2) и 1,2 МПа (12 кгс/см2) соответственно.

Добивку сальников компенсаторов и арматуры допускается производить при избыточном давлении в трубопроводе не более 0,02 МПа (0,2 кгс/см2) и температуре воды не выше 45 °С.