Рейтинг: 4.4/5.0 (1927 проголосовавших)

Рейтинг: 4.4/5.0 (1927 проголосовавших)Категория: Бланки/Образцы

Рис. 2.6. Встряхивающий столик:

1 – кулачок; 2 – диск; 3 – шток; 4 – станина;

5 – форма-конус с центрирующим устройством; 6 – насадка

Конус встряхивающего столика до половины высоты заполняют раствором и уплотняют металлической штыковкой 15 раз. Далее добавляют раствор с некоторым избытком и штыкуют еще 10 раз. Затем снимают воронку с конуса, металлической линейкой срезают излишек раствора и поверхность его разравнивают. Металлический конус вертикально снимают и растворный конус встряхивают на столике 30 раз в течение 30 с. Диаметр расплыва конуса по нижнему основанию измеряют в двух взаимно перпендикулярных направлениях и берут среднее значение. Если это значение находится в пределах 106. 115 мм, то приготовленный цементно-песчаный раствор имеет нормальную консистенцию. В противном случае опыт повторяют с уменьшенным или увеличенным количеством воды. Водоцементное отношение (В/Ц), соответствующее расплыву конуса 106. 115 мм, принимают для проведения дальнейших опытов.

Из цементно-песчаного раствора нормальной консистенции изготовляют три образца-балочки размерами 4×4×16 см. В форму укладывают раствор высотой примерно 1 см, включают виброплощадку и в течение 2 мин все три гнезда формы равномерно заполняют раствором. Через 3 мин от начала вибрирования отключают виброплощадку, насадку снимают, излишек раствора срезают ножом или металлической линейкой и заглаживают поверхность мастерком. Форму помещают в ванну с гидравлическим затвором, где хранят в течение 24 ч при температуре 20 ± 2 °С. Затем образцы распалубливают и укладывают в воду с температурой 20 ± 2 °С так, чтобы слой воды над ними был не менее 2 см. Воду в ванне заменяют через 14 сут и по достижении возраста 28 сут с момента изготовления образцы из воды вынимают и не позднее чем через 30 мин испытывают на изгиб. Перед испытанием образцы насухо вытирают. Для определения предела прочности на изгиб используют прибор МИИ-100. Образец устанавливают на опорах так, чтобы верхняя (при изготовлении) поверхность находилась при испытании в вертикальном положении. В момент разрушения образца счетчик прибора показывает значение предела прочности при изгибе (Rизг ). Из трех результатов испытания вычисляют среднее арифметическое значение Rизг .

После испытания образцов-балочек на изгиб получается шесть половинок-балочек, которые подвергают испытанию на сжатие на гидравлическом прессе. В целях получения фиксированной площади поперечного сечения половинки образца помещают между двумя стандартными металлическими пластинками. При этом верхняя поверхность образца должна находиться в вертикальном положении.

Предел прочности при сжатии образцов вычисляют по формуле

где Rсж – активность цемента, МПа (кгс/см 2 ); Р – разрушающая сила, Н (кгс); Sпл – площадь металлической пластины 2500 мм 2 (25 см 2 ).

Из шести показателей прочности вычисляют среднеарифметическое Rсж По значениям Rизг и Rсж назначают марку цемента согласно ГОСТ 10178–85 (табл. 2.11).

Назначение марки портландцемента в зависимости от значений прочностных характеристик

Прочность при сжатии, МПа, не менее

Прочность при изгибе, МПа, не менее

Результаты проведенных опытов представляют в виде таблицы (форма табл. 2.12).

Форма таблицы 2.12

Результаты определения марки цемента

Водоцементное отношение (В/Ц)

Диаметр расплыва, мм

Прочность при изгибе (Rизг ), МПа

Прочность при сжатии (Rсж ), МПа

Среднее значение, МПа

Для ориентировочного расчета прочности цемента в возрасте

28 сут можно использовать результаты испытаний образцов-балочек более раннего срока твердения. При этом используют приближенную эмпирическую формулу:

где R28 – прочность цемента в возрасте 28 сут, МПа; Rn – то же в возрасте n сут, МПа; n – число суток твердения цемента (n ³ 7).

Тема: «Гидравлические вяжущие вещества. Портландцемент и его разновидности».

Цель работы: изучить методику определения свойств цемента.

1 Определение тонкости помола цемента

Приборы: механическое сито № 0,08, технические весы

Ход работы: 50 г высушенного цемента просеять сквозь сито № 0,08. Остаток на сите взвесить. По ГОСТ он не должен превышать 15%.

Остаток на сите 17 г

∆=(17/50)*100% = 34%, где ∆ - доля цемента, оставшегося на сите.

Вывод: цемент по остатку на сите не соответствует ГОСТ.

2 Определение нормальной густоты цементного теста

Приборы: мензурка, прибор Вика с иглой, фарфоровая чаша, технические весы

Ход работы: 300 г цемента перемешать с 75 мл воды, выложить тесто в кольцо прибора Вика, отпустить иглу на 30 с, замерить глубину погружения. Если игла не доходит до дна на 5÷7 мм – тесто нормальной густоты. Определить водоцементное отношение.

В/Ц = 75 / 300 = 0,25%

Вывод: цементное тесто нормальной консистенции при водоцементном отношении 0,25%.

3 Определение марки цемента

Цель: изучить методику определения марки портландцемента.

Материалы: портландцемент – 0,5 кг, песок кварцевый стандартный с модулем крупности Мк = 2,5÷2,7 – 1,5 кг, вода водопроводная.

Приборы: технические весы, мензурка, форма-балочка 40x40x160 мм, гидравлический пресс 2ПГ-125, вибростол (лабораторная виброплощадка), встряхивающий столик, штыковка, сферическая чаша для приготовления цементного раствора, круглая лопаточка, трёхгнездная форма для изготовления образцов-балочек, ёмкость с гидравлическим затворителем.

Ход работы: марка цемента определяется по пределу прочности при сжатии и изгибе образцов-балочек размером 40x40x160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции и твердевших во влажных условиях 28 суток при температуре 20 (±2) °C. Балочки изготавливают при В/Ц = 0,25%, предварительно проверяется густота цементного теста. Для этого 300 г цемента перемешивают с 900 г песка, сделав лунку, влить 180 мл воды, перемешивать в течение 5 минут.

Выложить раствор в металлический конус на встряхивающем столике в два слоя, уплотняя каждый слой 10-15 раз, излишки раствора снять металлической линейкой. Конус поднять и повернуть ручку столика 30 раз в течение 30 с. Измерить расплыв цементной лепёшки. Расплыв должен быть d = 106÷115 мм.

Работа по определению марки цемента складывается из следующих операций: приготовления цементно-песчаного раствора и проверки его консистенции, формования образцов, их влажного твердения и испытания на прочность спустя 28 суток после формования.

3.1 Приготовление цементно-песчаного раствора нормальной консистенции

Для изготовления трёх образцов-балочек отвешивают 500 г цемента и 1500 г стандартного песка (стандартным песком считается чистый кварцевый песок с модулем крупности Мк = 2,5÷2,7).

Цемент и песок высыпают в протёртую влажной тканью сферическую чашу и перемешивают 1 минуту. Затем в центр сухой смеси заливают 200 г воды – В/Ц = 0,4.

ЛАБОРАТОРНАЯ РАБОТА № 9

Воде дают впитаться в сухую смесь и затем тщательно перемешивают с перетиранием всей массы в течение 5 минут. Приготавливаемая растворная смесь не является кладочным или штукатурным раствором, а представляет собой как бы модель бетона, поэтому она значительно менее пластична, чем традиционная растворная смесь, которой пользуются каменщики и штукатуры.

По окончании перемешивания определяют консистенцию растворной смеси. Для этого раствор в коническую форму с воронкой, установленную на встряхивающем столике в два приёма ( слоями равной толщины) 106÷115 мм

Каждый слой уплотняют штыковкой диаметром 20 мм и массой около 400 г. Нижний слой штыкуют 15 раз, верхний – 10. Штыкование ведут от периферии к центру, придерживая форму рукой. Излишек раствора срезают ножом, и металлическую форму-конус снимают вертикально вверх.

Полученный конус цементного раствора встряхивают на столике 30 раз, вращая рукоятку с частотой 1с. Затем металлической линейкой (или штангенциркулем) измеряют диаметр конуса раствора по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенция раствора считается нормальной, если среднее значение измеренного диаметра составляет 106÷115 мм. Если расплыв менее 106 мм или конус при встряхивании рассыпается, приготавливают новую порцию раствора с увеличенным количеством воды. Если расплыв более 115 мм, то новую порцию раствора готовят с меньшим содержанием воды. Погрешность в определении требуемого соотношения В/Ц должна быть не более 0,02, т.е. в пересчёте на воду 10 г.

3.2 Изготовление образцов

Приготовленный раствор нормальной консистенции используют для изготовления образцов. Перед заполнением металлической формы опалупки растворной смесью её внутренние поверхности протирают машинным маслом. Подготовленную форму закрепляют в центре лабораторной виброплощадки.

Сначала форму заполняют на 1÷2 см растворной смесью и включают виброплощадку. Затем в течение 2 минут вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. Через 3 минуты от начала вибрации виброплощадку отключают и снимают с неё форму. Возможно заполнение формы полностью заранее с послойным штыкованием и последующей вибрацией также 3 минуты.

Излишек раствора срезают смоченным водой ножом, поверхность образцов заглаживают и затем каждый образец маркируют.

Образец в формах хранят в течение первых суток 24 (±2) ч на столе в ёмкости с гидравлическим затворителем, обеспечивающем влажность воздуха не менее 90%

ЛАБОРАТОРНАЯ РАБОТА № 9

Тесто выложить в форму-балочку, провибрировать в течение 2 минут. Через сутки образец вынуть из формы, положить в воду и через 28 суток испытать на изгиб, а потом половинки на сжатие. Определить предел прочности при изгибе и при сжатии по формулам:

Rизг = (3 * P * l) / (2 * b * h2)

Где P – разрушающая нагрузка, кгс

l – расстояние между опорами, см

b – ширина поперечного сечения образца, см

h – высота поперечного сечения образца, см

S – площадь поперечного сечения образца, см2

ЛАБОРАТОРНАЯ РАБОТА № 9

Rизг = (3 * 1000 * 10) / (2 * 4 * 42) = 59 кгс/см2 = 5,9 МПа

Rсж = 1600 / 32 = 500 гкс/см2 ≈ 49 МПа

Марка цемента М 500

Вывод: изучена методика определения марки портландцемента.

4 Определение сроков схватывания цементного теста

Приборы: прибор Вика с иглой, металлическая линейка, стеклянная пластинка.

Ход работы: сразу после приготовления цементного теста помещают в кольцо прибора Вика, установленное на стеклянной пластинке, и встряхивают 5÷6 раз для удаления воздуха. Избыток теста снимают и поверхность выравнивают. Кольцо с цементным тестом устанавливают на столик прибора. Иглу погружают в тесто через каждые 5 минут до начала схватывания и через каждые 15 минут в последующее время до конца схватывания. Место погружения иглы в тесто меняют, передвигая кольцо, иглу вытирают тканью или фильтровальной бумагой.

За начало схватывания принимают время с момента затворения цемента водой до момента, когда игла не дойдет до стеклянной пластинки на 1÷2 мм. За конец схватывания принимают время от начала затворения цементного теста до момента, когда игла будет опускаться в тесто не более чем на 1÷2 мм.

Начало схватывания портландцемента не ранее 45 минут, конец – не позднее 10 часов с момента затворения цементного теста.

Начало схватывания 45 минут

Конец схватывания 120 минут.

Вывод: цемент схватывающийся.

ЛАБОРАТОРНАЯ РАБОТА № 9

контакты 8 929 943 69 68 http://vk.com/club23595476.

Как определить марку цементаОпределение прочности и марки цемента

Важнейшим свойством портландцемента является его способность твердеть при взаимодействии с водой и переходить в камневидное состояние. Чем выше механическая прочность затвердевшего камневидного тела (раствора, бетона) и чем скорее она достигнута, тем выше качество цемента или марка цемента. Различают конечную прочность, которая может быть достигнута цементом при твердении, и скорость твердения, характеризуемую интенсивностью роста прочности твердеющего цемента во времени.

В соответствии с этим цементы, отличающиеся быстрым ростом прочности, называют быстротвердеющими, а если при этом достигается большая прочность, то и высокопрочными.

Механическую прочность затвердевших цементов марку цемента можно оценивать различными способами, например по пределу прочности при сжатии, изгибе, растяжении и скалывания образцов той или иной формы.

при этом подбор состава смесей, изготовление, хранение и испытание образцов осуществляют, строго выполняя требования, устанавливаемые соответствующими стандартами на то или иное вяжущее вещество в .той или иной стране. Возрастающее значение приобретают неразрушающие методы определения прочности цементов и бетонов с помощью ультразвуковых колебаний.

Тонкость помола цемента должна характеризоваться остатком на сите 0,08 не более 15,%.

Для определения прочности при изгибе и сжатии по, ГОСТ 310.1-76и ГОСТ. ц 310.4-81

готовят балочки размером 40х40х160 мм из раствора цемента с температурой 20±3°С с песком состава 1:3 по массе, с применением вибрации в течении 3 минут на площадке с амплитудой 0,35 мм и частотой колебаний 3000 в 1 минуту. Для испытаний применяется стандартный песок по ГОСТ 6139-. Растворы готовят при В/Ц=0,4, при этом их консистенция по расплыву конуса после; 30 встряхиваний на столике должна характеризоваться диаметром в пределах 106-115 мм.

Прочностные характеристики цементов устанавливают значениями предела прочности при сжатии и при изгибе стандартных образцов, приготовленных из испытуемых цементов и хранившихся при определенных условиях в течение 28 суток.

Прочностные характеристики цементов, согласно ГОСТ 310-, определяют на балочках размером 40х40х160 мм, изготовленных из одной части испытуемого цемента по массе и трёх частей, по массе нормального песка.

Нормальным песком, согласно ГОСТ 6139- считается ВОЛЬСКИЙ кварцевый песок округлой формы, зернистостью 0,5-0,8 мм. Можно также использовать другой песок обязательно соответствующий требованиям ГОСТ 6139- Водоцементное отношение устанавливают опытным путем, он должно быть таким, чтобы расплывание конуса из смеси цемента, песка, и воды после 30 встряхиваний на стандартном столике по нижнему основанию составило 105-110 мм в диаметре.

Изготовленные из такой смеси образцы-балочки хранят в течение 28 суток в нормальных условиях, после чего испытывают на изгиб, а получившиеся при этом половинки балочек — на сжатие.

Таким образом, для определения предела прочности цемента (марки цемента) при изгибе и при сжатии необходимо:

1. установить цементно-водное отношение растворной смеси и приготовить ее

2. отформовать из растворной смеси образцы в виде балочек стандартных размеров

3. выдержать до испытаний изготовленные образцы цемента в определенных условиях (ГОСТ 310-60)

4. определить предел прочности цемента при изгибе образцов

5. испытать на сжатие половинки цементных балочек.

Определение предела прочности цемента при сжатии

В результате определения величины предела прочности при изгибе балочек получается 6 половинок, которые служат образцами для определения величины предела прочности при сжатии. Каждую половинку балочки испытывают на прессе отдельно. Для этого ее помещают между двумя металлическими пластинками, изготовленными из нержавеющей стали. Обе поверхности пластинок пришлифованы, с удлиненной стороны они имеют опорные бортики, в которые упирается зажатая между ними половинка балочки. Каждую половинку балочки укладывают так, чтобы к пластинкам прилегали те поверхности ее, которые при изготовлении балочки были обращены к продольным стенкам.

Предел прочности цемента при сжатии определяют на гидравлическом прессе: Половинку балочки, зажатую между пластинками, укладывают в центре нижней опорной плиты гидравлического пресса. Затем опускают верхнюю опорную плиту до соприкосновения с образцами, и к образцу прилагают нагрузку со скоростью 2±0,5 МПа в 1 с, вплоть до полного разрушения образца. Момент разрушения образца и величину давления в Маслопроводе пресса отмечают по отклонению стрелки манометра.

http://vk.com/club23595476. контакты http://vk.com/club23595476.

Обычно испытания образцов цементного раствора на сжатие производятся в возрасте 24 часа, 48 часов, 72 часа, 7 суток и 28 суток. В Европе для изготовления балочек используется полифракционный песок из города Беккум в Германии. Более подробно изготовление балочек и их последующее испытание описано в книге “Европейские методы-физико механических испытаний цемента”. Скоро выйдет второе издание этой книги. Никакие наши экспресс-методы определения марки цемента в цивилизованных странах не признаются.

ГОСТ 31108 Настоящий стандарт гармонизирован с EN 197-1 и содержит требования к двенадцати наиболее приемлемым для применения в условиях строительства в странах СНГ видам общестроительных цементов из двадцати семи, приведенных в EN 197-1.

Стандарт предусматривает испытания цемента по ГОСТ 30744 с использованием полифракционного песка, который гармонизирован с европейскими стандартами EN 196-1 [3], EN 196-3 [4], EN 196-6 [5].

Для определения прочности цемента настоящим стандартом предусмотрено использование полифракционного песка по ГОСТ 6139, требования которого соответствуют требованиям EN 196-1. Песок по ГОСТ 6139 производится в промышленных масштабах ООО “Цем-сэнд” (г.Подольск, Россия).

(Французские философы-просветители именовали общество, основанное на идеалах справедливости и разума, – “цивилизованным”. В отличие от немецкого и русского языков во французском – понятия “Ц.” и “культура” жестко не разведены). Именно осознание того обстоятельства, что культура любого отдельно взятого общества являет собой внутренне неразрывно взаимосвязанную, самоценную систему собственной науки (пусть в облике процедур колдовства), собственной литературы (пусть на уровне фольклора), собственных моральных и правовых норм (пусть в ипостаси табу) и т.п. предопределило широкое распространение понятия “Ц.”

Скоро выйдет второе издание этой книги

Зачем пересказ европейских методов если есть EN ?

Прежде было интересно ,сейчас уже нет ,оригинал интереснее

Второе издание книги связано с тем что: 1) Евронормы в области диагностики цемента и бетона каждые 5 лет обновляются и частично изменяются (первое издание книги вышло 6 лет назад) 2) Доступ к оригиналам ЕН крайне затруднён и их скачивание в интернете очень не дешёвое 3)На русский язык переведена только незначительная часть Евронорм 4) Большой интерес к этой теме со стороны технологов и заведующих лабораторий.

О экспресс методах никто и не говорил ,это во-первых

Во вторых придумают и экспресс достойный ,цивилизация потом усовершенствует если что

В третьих в нашей не цивилизации ,один Скрамтаев стоит очень многих цивилизаций

Глава 3. МЕТОДЫ ИСПЫТАНИЙ ВЯЖУЩИХ ВЕЩЕСТВ И БЕТОНОВ

3.1. Испытание портландцементаПри оценке свойств вяжущих веществ испытывают как само по себе вяжущее (в виде порошка), так и составы, в которые вяжущее входит в качестве одного из компонентов (тесто=вяжущее+вода или раствор=вяжущее+вода+песок). Чтобы по результатам испытания цементного раствора (или теста) оценить качество цемента, влияние других факторов (количества и качества песка, густоты теста или раствора, условий изготовления, хранения и испытания образцов, их возраста) нужно сделать постоянным (одним и тем же во всех случаях). С этой целью установлены государственные стандарты на методы изготовления, хранения и испытания образцов. В настоящее время на испытания портландцемента действуют два российских стандарта: ГОСТ 310 (для внутреннего использования) и ГОСТ 30744-2001, соответствующий европейским стандартам.

Песок и вода по составу и качеству также должны удовлетворять требованиям соответствующих стандартов.

Содержание воды подбирают таким, чтобы приготовленная смесь (тесто или растворная смесь) для изготовления образцов имела бы стандартную консистенцию (нормальную густоту ). Количество воды, необходимое для получения смеси нормальной густоты, называетсяводопотребностью вяжущего (теста) или раствора.

Во избежание снижения В/Ц при изготовлении образцов поверхности емкостей и инструмента предварительно смачивают влажной тканью. Формы, в которых происходит твердение вяжущего, смазывают тонким слоем машинного масла. Формы заполняют смесью с избытком, который затем срезают вровень с краями. Одновременно заглаживают поверхность пилящим движением ножа (рейки), сильно наклоняя лезвие в направлении перемещения.

А. ИСПЫТАНИЕ ЦЕМЕНТА В ВИДЕ ПОРОШКА

Определениенасыпной объемной массы портландцемента производиться с помощью мерного сосуда, емкостью 1 л, который заполняют вяжущим, срезают избыток и взвешивают. Насыпную объемную массу рассчитывают по формуле ?н =(m-m1)/V. где m – масса сосуда с вяжущим; m1 – масса пустого сосуда; V – емкость сосуда.

При определении насыпной объемной массы в рыхлом состоянии заполнение мерного сосуда производят с помощью стандартной воронки. При определении насыпной объемной массы в уплотненном состоянии содержимое мерного сосуда уплотняют по мере его заполнения, периодически постукивая сосудом о стол.

Обычно насыпная объемная масса составляет:

в рыхлом состоянии – 900-1000 кг/м 3 ,

в уплотненном состоянии – 1350-1500 кг/м 3 .

Определениеплотности портландцемента производиться с помощью колбы Ле-Шателье (рис. 3.1), в которую заливают жидкость до нижней черты, после чего всыпаютпортландцемент, пока жидкость не поднимется до верхней черты. ОбъемVабс всыпанного материала равен объему между рисками (обычно 20 или 10 см 3 ), а его массаm определяется по разности взвешиваний исходной емкости до и после всыпания. Плотность равна ?=m/Vабс .

Поскольку портландцемент химически взаимодействует с водой, в качестве рабочей жидкости используют керосин.

Определение тонкости помола по остатку на сите. По ГОСТ 310 цемент высушивают при 105…110?С в течение 2 ч, охлаждают и просеивают через сито № 008 (размер ячейки в свету 0,08 мм). Остаток на сите взвешивают и выражают в процентах от массы пробы (50 г).По ГОСТ 30744 пробу цемента дезагрегируют, встряхивая вручную в течение 2 мин в стеклянной колбе, оставляют в покое на 2 мин и перемешивают сухим стержнем. Отвешивают 10 г и просеивают через сито № 009, после чего взвешивают остаток на сите.

Б. ИСПЫТАНИЕ ЦЕМЕНТА В СОСТАВЕ ТЕСТА

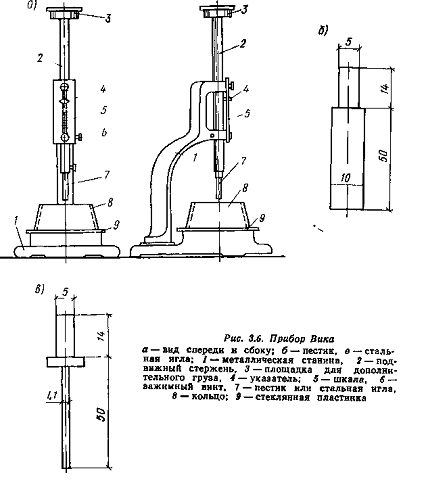

Определение водопотребности цемента (нормальной густоты теста) производят с помощью прибора Викa (рис. 3.2)

Иглу3 прибора Вика заменяютметаллическим цилиндром – пестиком4. переставляя их местами (чтобы масса перемещающейся части оставалась равной 300 г). Отвешивают 400 г цемента и воду в количестве 23…30 % от массы цемента.

По ГОСТ 310 тесто перемешивают вручную в течение 5 мин и заполняют им в один прием кольцо7 прибора Вика, постукивая подставкой8 с кольцом о стол 5…6 раз. Избыток теста срезают и поверхность заглаживают. Пестик немедленно приводят в соприкосновение с тестом и сразу же дают ему погружаться в течение 30 с.

По ГОСТ 30744 тесто перемешивают в специальном смесителе по режиму "90 с перемешивание + 5 с остановка + 90 с перемешивание" и переносят в один прием в кольцо7. но без уплотнения или вибрации.Время от начала затворения до начала погружения пестика в цементное тесто должно составлять 4 мин. Фиксируют глубину погружения также за 30 с.

Нормальной (в обоих стандартах) считается густота, при которой пестик не доходит до дна на 5…7 мм.

Обычно водопотребность цемента составляет 24…28 % от массы цемента (В/Ц=0,24…0,28).Определение сроков схватывания. Пестик4 прибора Вика (см. рис. 3.2) заменяют иглой3. переставляя их местами. Отвешивают 400 г цемента и воду в количестве установленном в п. 3.1.4. Готовят тесто нормальной густоты и заполняют им кольцо прибора Вика. Иглу3 прибора доводят до соприкосновения с поверхностью теста и фиксируют винтом 5 (верхним). Погружение иглы (отпусканием винта) производят с интервалом 10 мин, каждый раз в новое место. Перед погружением иглу протирают влажной тканью. Сроки схватывания считают от начала затворения до следующего момента:начало схватывания – когда игла не доходит до дна: по ГОСТ 310 – на 1…2 мм, апо ГОСТ 30744 – на 3…5 мм;конец схватывания – когда игла погружается в тесто: по ГОСТ 310 – не более чем на 1…2 мм, апо ГОСТ 30744– на0,5 мм.

Определение конца схватывания по ГОСТ 30744 отличается двумя моментами: 1) обычную (длинную) иглу в приборе Вика заменяют на короткую иглу с кольцеобразной насадкой, позволяющей точно фиксировать наступление конца схватывания (см. рис. 3.2-б ); 2) кольцо с цементным тестом переворачивают широким основанием вверх.

Определение равномерности измерения объема кипячением в воде. При твердении цементного теста иногда наблюдается искривление изделий, их растрескивание или полное разрушение. Причиной этого является наличие свободной (не связанной в соединения с другими окислами) извести.

При затворении цемента водой происходит гашение свободной извести [CaO+H2 O=Ca(OH)2 ], которое сопровождается увеличением объема твердой фазы. Если бы увеличение объема происходило до начала схватывания цемента, то коробления или растрескивания изделий не было бы, т.к. структура пластичного теста способна к самовосстановлению. В отличие от быстрогасящейся воздушной извести, получаемой при температуре 900…1100 °С, известь в портландцементе, обжигаемом при 1450 °С, представляет собой "пережог" и гасится медленно. При испытаниях этот процесс ускоряют кипячением образцов в воде.

По ГОСТ 310 две навески теста нормальной густоты по 75 г каждая скатывают в шарики, кладут на стеклянные пластинки и, постукивая о стол, превращают в лепешки. Первые 24 часа лепешки хранят во влажном пространстве (в ванне с гидравлическим затвором) (рис. 3.3), затем кипятят в воде в течение 3 ч. После охлаждения их вынимают и осматривают.Признаками неравномерности изменения объема являются: 1) коробление лепешек (рис. 3.4-а ); 2) появление сетки мелких трещин (см. рис. 3.4-б ); 3) наличие радиальных трещин (см. рис. 3.4-в ); 4) полное разрушение лепешек.

По ГОСТ 30744 два кольца Ле-Шателье (рис. 3.5) устанавливают на пластинки 3 и наполняют в один прием цементным тестом нормальной густоты без уплотнения или вибрации. Избыток теста срезают ножом, накрывают кольца сверху другими пластинками с пригрузом 4 и помещают в камеру влажного хранения (см. рис. 3.3)на 24 ч. После этого измеряют штангенциркулем расстояние d между концами индикаторных игл 2 с точностью до 0,5 мм, освобождают от пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние f между концами игл. Вычисляют разность z=f-d для каждого кольца.

В. ИСПЫТАНИЕ ЦЕМЕНТА В СОСТАВЕ РАСТВОРА

(определение активности, марки и класса цемента)

Прочностные свойства цемента определяют на образцах-балочках размерами 40x40x160 мм, приготовленных из стандартного цементного раствора состава 1:3 (1 ч цемента. 3 ч стандартного песка).

Согласно ГОСТ 6139-2003 стандартный песок для испытаний цемента должен быть кварцевым (SiO2 ?96 %), с содержанием глинистых и илистых примесей, не более 1 %, потерей массы при прокаливании не более 0,5 % и иметь нормированный зерновой состав. Он может быть моно- и полифракционным.

Монофракционный песок. состоящий из одной фракции 0,5…0,9 мм, предназначендля определения марки цемента по #M12291 871001227ГОСТ 310. Он должен иметь сертификат соответствия эталонному песку – песку Привольского месторождения, удовлетворяющему требованиям ГОСТ 6139-2003.

Полифракционный песок. состоящий из фракций: 0,08…0,16; 0,16…0,50; 0,50…1,0 и 1,0…1,6 мм, предназначен для определения класса цемента по #M12291 1200011363ГОСТ 30744. Полифракционный песок должен иметь сертификат соответствия эталонному песку, удовлетворяющему требованиям европейского стандарта EN 196-1.

Определение пределов прочности при изгибе и при сжатии образцов-балочек из цементного раствора

Методика испытания по ГОСТ 310

Приготовление растворной смеси в бегунковой растворомешалке. Отвешивают 1500 г стандартного монофракционного песка и 500 г цемента, высыпают в сферическую чашку, предварительно протертую мокрой тканью, и перемешивают вручную 1 мин. В центре сухой смеси делают лунку и добавляют воду, количество которой берут предварительно равным 200 г (В/Ц=0,40), но затем уточняют по нормальной густоте растворной смеси (см. ниже). Воде дают впитаться в течение 30 с, после чего перемешивают смесь 1 мин вручную и 2,5 мин в стандартной растворомешалке.

Определение водопотребности (нормальной густоты) растворной смеси. Смесь укладывают 2-мя слоями в форму-конус, установленную на встряхивающем столике (рис. 3.6), первый слой уплотняют штыкованием 15 раз, второй – 10 раз, после чего срезают избыток смеси и снимают форму-конус. Вращением рукоятки производят 30 встряхиваний (падений с высоты 10 мм) в течение 30 с и измеряют диаметр нижнего основания конуса (расплыв конуса РК). При В/Ц=0,40 нормальной считается густота, при которой РК=106…115 мм. Если РК<106 мм, В/Ц увеличивают до получения РК=106…108 мм. Если РК>115 мм, В/Ц уменьшают до получения РК=113…115 мм.

Изготовление образцов. Растворную смесь нормальной густоты укладывают в трехсекционную форму (рис. 3.7), закрепленную с насадкой на стандартной виброплощадке, и уплотняют вибрированием в течение 3 мин. До включения виброплощадки в каждую секцию укладывают смесь слоем в

1 см. Оставшуюся смесь укладывают в течение первых двух минут вибрирования. По окончании вибрирования насадку снимают, избыток смеси срезают и поверхность образцов заглаживают. Образцы хранят 24 часа в формах во влажном пространстве (см. рис. 3.3), затем освобождают от форм и хранят до испытания в воде при температуре (20?2)?С.

Испытание образцов производят в возрасте 28 суток сначала на изгиб (рис. 3.8), а полученные шесть половинок балочек – на сжатие с помощью стандартных пластин (рис. 3.9), с рабочей площадью 25 см 2 (40?62,5 мм). Заглаженная грань образцов не должна служить опорной при испытаниях. Предел прочности на сжатие определяют как частное от деления разрушающей нагрузки на рабочую площадь пластины. Полученное по 6 образцам среднее значение предела прочности при сжатии называется активностью цемента и обозначается Rц .

Методика испытания по ГОСТ 30744

Приготовление растворной смеси. Отвешивают 1350 г стандартного полифракционного песка, 450 г цемента, 225 г воды (В/Ц=0,50) и перемешивают в лопастном стандартном растворосмесителе сначала цемент с водой на малой скорости вращения лопасти в течение 30 с, затем добавляют песок и перемешивают на большой скорости по режиму: 30 с перемешивание – 90 с остановка – 60 с перемешивание.

Изготовление образцов. Смесь укладывают двумя слоями в трехсекционную форму (см. рис. 3.7), закрепленную с насадкой на платформе встряхивающего устройства. Сначала укладывают приблизительно по 300 г смеси в каждую секцию. Уложенную смесь разравнивают лопаткой 1 (рис. 3.10) для первого слоя и уплотняют 60 ударами (падениями с высоты 15 мм) встряхивающего стола. Затем отсеки заполняют оставшейся смесью, которую разравнивают лопаткой 2 для второго слоя и уплотняют циклом из 60 ударов. Далее поступают, так же как и при испытании по ГОСТ 310, однако рекомендуются нажимные пластины размерами 40?40, но допустимы и пластины 40?62,5 мм.

В связи с ограничениями, накладываемыми учебным процессом, испытания образцов проводятся не через 28, как это полагается, а через 7 суток. Прочностные показатели в возрасте 28 суток, необходимые для установления активности, марки или класса цемента рассчитываются по формуле R28 =1,4R7 .

Выводы по работе должны содержать указания о соответствии свойств цемента требованиям стандартов и заключения об активности, марке или классе цемента.

Технические требования к цементам.Согласно ГОСТ 10178 по прочности цементы подразделяются на марки (табл. 3.1).

Марки цемента и требования к ним

Начало схватывания цемента должно наступать не ранее 45 мин, а конец – не позднее 10 часов от начала затворения.

Цементы должны показать равномерность измерения объема. Остаток на сите № 008 не должен превышать 15 % от массы пробы.

Согласно ГОСТ 31108 по прочности на сжатие цементы подразделяются на классы: 22,5; 32,5; 42,5; 52,5, а по скорости твердения – на два подкласса: Н – нормально твердеющий и Б – быстротвердеющий (табл. 3.2).

Классы цемента и требования к ним

Прочность на сжатие, МПа, в возрасте, сутки, не менее

Показатель равномерности изменения объема z. мм, не более

3.2. Испытание строительного гипса

В отличие от портландцемента гипс быстро схватывается и твердеет, не обладает усадкой, а, наоборот, увеличивается в объеме при твердении, боится увлажнения, не испытывается в составе раствора.

А. ИСПЫТАНИЯ ГИПСА В ПОРОШКЕ

Определение насыпной объемной массы выполняется так же, как и в случае цемента, только вместо воронки применяется наклонная плоскость. Обычно насыпная объемная масса гипса составляет: в рыхлом состоянии 750…850 кг/м 3. в уплотненном состоянии 950…1100 кг/м 3

Определение плотности. Плотность гипса так же, как цемента определяют с помощью стеклянного объемомера (см. рис. 3.1), наполненного жидкостью, не реагирующей с гипсом (керосином).

Плотность гипса обычно лежит в пределах 2,5…2,8 г/см 3

Определение тонкости помола. П

робу гипса высушивают при температуре (50?5)?С в течение часа и охлаждают. Отвешивают 50 г гипса и просеивают через сито № 02 (размер ячеек в свету 0,2 мм). Остаток на сите взвешивают и выражают в процентах от массы пробы.

По результатам этого испытания устанавливают, к какому виду относится гипс по тонкости помола (тонкого, среднего или грубого помола) и соответствующий индекс, который нужно указать в обозначении вяжущего.

Б. ИСПЫТАНИЯ ГИПСА В СОСТАВЕ ТЕСТА

Определение водопотребности гипса. Отвешивают 300 г гипса и воду в количестве 50…70 % от массы гипса. Гипс быстро всыпают в воду и перемешивают 30 с, считая от начала затворения гипса водой. Приготовленное тесто заливают в цилиндр вискозиметра Суттарда (рис. 3.11), избыток теста срезают, поверхность заглаживают и цилиндр плавно поднимают вертикально вверх. Поднятие цилиндра должно производиться ровно через 45 с после начала затворения. Нормальной считается густота, дающая лепешку диаметром (180±5) мм. Размер лепешки получают как среднее значение из двух отчетов по взаимно перпендикулярным диаметрам. Обычно водопотребность гипса составляет 50…70 % воды от массы гипса.

Определение сроков схватывания. Из 200 г гипса и соответствующего количества воды готовят тесто нормальной густоты и помещают в кольцо7 прибора Вика (см. рис. 3.2). Иглу3 прибора доводят до соприкосновения с поверхностью теста и фиксируют винтом 5 (верхним). Погружение иглы производят с интервалом 30 с, каждый раз в новое место. Перед погружением иглу тщательно протирают. С наступлениемначала схватывания игла перестает доходить до дна, с наступлениемконца схватывания игла погружается в тесто не более чем на 1 мм.

По результатам этого испытания устанавливают, к какому виду относится гипс по срокам схватывания (быстро-, нормально- или медленносхватывающийся) и соответствующий индекс, который нужно указать в обозначении вяжущего.

Определение пределов прочности при изгибе и сжатии. На одно испытание изготовляют три образца-балочки размерами 40?40?160 мм. Отвешивают 1000 г гипса и воду в количестве, соответствующем нормальной густоте теста (см. п. 3.2.4). Гипс засыпают в воду в течение 15 с, интенсивно перемешивают в течение 60 с и заливают в трехсекционную форму (см. рис. 3.7). Уплотняют тесто, постукивая 5 раз краем формы о стол. Избыток теста срезают линейкой и поверхность заглаживают. Через 10-20 минут после конца схватывания образцы освобождают от форм и хранят в помещении для испытаний.

Испытание образцов-балочек производят через два часа от начала затворения гипса водой сначала на изгиб (см. рис. 3.8), а полученные шесть половинок балочек – на сжатие с помощью стандартных пластин с рабочей площадью 25 см 2 (см. рис. 3.9).

По результатам испытания устанавливают марку гипса.

Требования к строительному гипсу

Требования по прочности (марки гипса)

Пример условного обозначения гипсового вяжущего: Г–25 ВIII

3.3. Испытание песка как заполнителя для бетона

Песок (мелкий заполнитель) – рыхлая порода с размером частиц до 5 мм.

Щебень игравий (крупный заполнитель) – рыхлые породы с размером частиц от 5 до 160 мм.

На качество бетона оказывают влияние следующие свойства песка.

1. Форма зерен (при угловатой форме зерен прочность бетона выше, а подвижность бетонной смеси ниже, чем при окатанной форме).

2. Объем пустот (чем меньше объем пустот в песке, тем меньше потребуется цементного теста и, следовательно, цемента для заполнения этих пустот в бетоне и тем выше его качество, как заполнителя.).

3. Наличие нежелательных примесей (частицы размером менее 0,05 мм не отсеиваются при грохочении, они обволакивают зерна песка и препятствуют хорошему сцеплению их с цементным камнем; сернокислые и сернистые соединения вызывают образование "цементной бациллы"; слюда снижает прочность бетона; органические вещества снижают скорость твердения и прочность бетона; аморфный кремнезем вызывает неравномерность изменения объема).

4. Гранулометрический состав (пустоты между крупными зернами должны заполняться более мелкими).

Определение содержания глины, ила и пылевидных примесей. Отвешивают 1000 г высушенного песка, помещают в сосуд и заливают водой. Слой воды над песком должен быть не менее 20 см. Содержимое перемешивают и оставляют на 2 часа, затем снова перемешивают и оставляют в покое на 2 мин. Промытый песок высушивают и взвешивают. Содержимое отмученных частиц выражают в % от массы пробы.

Определение степени загрязнения органическими примесями. Пробу песка заливают 3 %-ным растворомNаОН, перемешивают и оставляют в покое на 24 часа. При наличии органических примесей раствор окрашивается в желто-красно-коричневые цвета. Цвет жидкости над песком сравнивают с цветом эталона. для приготовления которого растворяют 2 г танина в 98 г 1%-ого раствора этилового спирта, добавляют 3 %-ный растворNаОН, взбалтывают и оставляют в покое на 24 часа.

Качественная проба на содержаниеSO2. Песок измельчают в порошок. Отвешивают 100 г, заливают дистилированной водой, взбалтывают, отстаивают, фильтруют. Добавляют 2-3 капли НСlи затем растворBaCl2. Подогревают жидкость до 50 о С и оcтавляют в покое на 24 часа. Выпадение белого осадка (BaSO4 ) указывает на наличие в песке сернистых и сернокислых соединений.

Определение насыпной объемной массы, плотности и объема пустот в песке. Для определения насыпной объемной массы мерный сосуд, емкостьюV =1 л, тарируют на весах и заполняют песком, всыпая его совком с высоты 10 см. Избыток песка срезают вровень с краями сосуда. Сосуд взвешивают. Насыпная объемная масса?н =m/V. гдеm – масса песка в сосуде.

Для определения плотности и объема пустот в песке мензурку на 500 мл, наполненную водой до уровня V1 =250 мл, тарируют на весах и всыпают в нее песок пока уровень воды не поднимется до отметкиV2 =350 мл. Мензурку взвешивают, вычисляют плотность ? и объем пустот в пескеVпуст :

где m – масса песка, всыпанного в мензурку.

Определение зернового (гранулометрического) состава. Отвешивают 1000 г высушенного песка и при отсутствии стандартных номеров сит просеивают через сита фактического набора, например, с номерами 5; 3; 1; 05 и 025 (номер сита есть размер ячейки в мм; при долях миллиметра запятая в номере не ставится, так 025=0,25 мм). Песок, оставшийся на каждом сите (частные остатки ), взвешивают и выражают массу остатка в % от массы всей пробы. Вычисляют полные остатки и проходы (см. п. 2.2.3). Для пересчета данных на стандартный набор сит строят кривую просеивания по значениям фактических диаметров отверстий и по этой кривой определяют значения полных остатков и проходов для стандартных сит. По полученным данным вычисляют модуль крупности и строят кривую просеивания совместно со стандартными кривыми (см. рис. 2.1). Понятно, что при использовании стандартных сит никакого пересчета не требуется.

По зерновому составу песок должен удовлетворять требованиям стандарта.

Технические требования к мелкому заполнителю

Допустимое содержание нежелательных примесей

Требования по гранулометрическому составу

1. Кривая просеивания песка должна лежать в области между крайними стандартными кривыми.

2. Модуль крупности песка должен лежать в пределах Мп =1,5…3,0. По модулю крупности песок делят на мелкий (Мп =1,5…2,0), средний (Мп =2,0…2,5) и крупный (Мп =2,5…3,0).

Данная лабораторная работа заключается в приготовлении нескольких бетонных смесей, отличающихся одним (из трех: В/Ц, r. Ц) параметров состава при постоянных двух других, определении их подвижности (осадки конуса), изготовлении из каждой бетонной смеси образцов кубов, выдержки их в стандартных условиях и испытании на прочность в заданном возрасте. Целью этих испытаний является не только оценить свойства бетонной смеси и бетона, но и получить зависимости этих свойств от параметров состава. При проектировании состава бетона используют следующие три зависимости: R =f (В/Ц), ОК=f (r ) и ОК=f (Ц).

Работа выполняется в следующей последовательности.

Расчет количества материалов на замес. Задаются параметрами состава бетона Ц, В/Ц иr. один из которых переменный, а два других постоянные. По данным параметрам рассчитывают количество материалов на замес определенного объема (см. п. 2.3), принимая, например, ?б =2400 кг/м 3. а соотношение двух фракций щебня 1:1.

Приготовлениебетонных смесей. По найденным расходам отвешивают песок, цемент, воду и две фракции щебня.

При ручном изготовлении затворение бетонных смесей производят на полу. Перемешивают смесь двумя лопатами, которые направляют навстречу друг другу. На смоченный бетонный пол высыпают песок, делают в нем лунку и добавляют цемент. Сухую смесь перемешивают и в процессе добавляют поочередно фракции щебня. По достижении однородности сухой смеси добавляют воду, для чего в смеси делают лунку. Добавляют сначала половину воды и после ее равномерного распределения добавляют оставшуюся часть. При окончательном перемешивании доводят смесь до однородности.

При механическом изготовлении в бетономешалке в основном сохраняют ту же последовательность, но воду можно добавлять в один прием.

Определение осадки конуса бетонной смеси. Конус Абрамса (рис. 3.12), пол и все другие поверхности, соприкасающиеся с бетонной смесью увлажняют мокрой тканью. Конус устанавливают на пол и заполняют бетонной смесью в три слоя одинаковой высоты. Каждый слой штыкуют 25 раз. Избыток смеси срезают, поверхность заглаживают, конус плавно поднимают и ставят рядом с бетонной смесью. Осадку конуса измеряют с точностью 0,5 см. Подробнее см. п. 2.4.4.

Изготовление бетонных образцов-кубов. Из каждой смеси изготовляют стандартные образцы-кубы с ребром 15 см для испытания на сжатие.

Бетонную смесь укладывают в формы слоями высотой не более 100 мм. Каждый слой штыкуют 25 раз. При ОК<10 см бетонную смесь дополнительно уплотняют вибрированием на стандартной виброплощадке. После уплотнения избыток бетонной смеси срезают и поверхность заглаживают. Образцы хранят в течение 1…3 суток в формах, покрытых влажной тканью, при температуре воздуха (20?2)?С, затем их освобождают от форм, и выдерживают до испытания в камере с относительной влажностью воздуха не менее 95 % при температуре (20?2)?С.

Испытание бетонных образцов-кубов на прочность при сжатии. Образцы зажимают между плитами гидравлического пресса, включают нагружающее устройство и доводят образцы до разрушения. При этом нагрузка достигает максимального значения и начинает снижаться (это видно по стрелке силоизмерителя или манометра). Максимальное отклонение стрелки позволяет рассчитать (или указывает непосредственно) нагрузкуPmax. необходимую для разрушения образца. При измерении давления маслаp в гидравлической системе прессаPmax =pSп. гдеSп – площадь поршня в рабочем цилиндре пресса.

При испытании образцы устанавливают так, чтобы заглаженная грань не прилегала к плитам пресса. Для определения марки или класса бетона образцы испытывают в возрасте 28 суток, кроме гидротехнического бетона речных сооружений, контрольный возраст которого должен составлять 180 суток. При других испытаниях возраст может быть иным. Соотношение прочности бетона в различном возрасте приблизительно составляет: R180 =1,4R28 =1,7R14 =2,1R7 .

Предел прочности образца вычисляют по формуле

где S0 – площадь образца; ? – масштабный коэффициент.

Прочность бетона вычисляют как среднее арифметическое значение результатов испытаний (в серии из 2 или 3 образцов – по двум наибольшим, из 4 – по 3, из 6 – по 4).

Влияние водоцементного отношения. Для оценки влияния В/Ц на свойства бетонной смеси и бетона готовят несколько бетонных смесей с разным В/Ц и постоянными параметрами Ц иr. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f (В/Ц) (см. рис. 2.4-а ). Из каждой бетонной смеси готовят по несколько образцов-кубов, выдерживают их в стандартных условиях и испытывают на прочность в заданном возрасте. Строят график зависимостиR =f (В/Ц) (см. рис. 2.6-а ).

Влияние доли песка на объем пустот в смеси заполнителей. Готовят несколько сухих смесей песка и щебня с различным параметромr и определяют для каждой межзерновую пустотность:Vп =(1-?н /?)·100. Строят график зависимости Vп =f (r ) (см. рис. 2.15).

Влияние доли песка на подвижность бетонной смеси. Готовят несколько бетонных смесей с разнымr. но постоянными параметрами Ц и В/Ц. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f (r ) (см. рис. 2.4-в ).

Влияние расхода цемента на подвижность бетонной смеси. Готовят несколько бетонных смесей с разным Ц, но постоянными параметрами В/Ц и r. Для каждой бетонной смеси определяют ОК и строят график зависимости ОК=f (Ц) (см. рис. 2.4-б ).

Проверка результатов проектирования состава бетона. Для проверки правильности результатов проектирования состава бетона готовят бетонную смесь запроектированного состава и определяют ее подвижность (ОК), затем из этой бетонной смеси готовят образцы-кубы и по истечении заданного срока твердения испытывают их на прочность при сжатии.

Состав бетона запроектирован правильно, если выполняются условия: ОКфакт =ОКзад ± 1 см и Rфакт =(1,0… 1,15)Rзад .

3.5. Определение теплоты гидратации гипса

При термосном методе определения тепловыделения температура окружающей среды должна быть постоянна. Температура образца, равная в начале опыта температуре среды, изменяется самопроизвольно в результате одновременного протекания двух процессов: 1) выделения тепла при гидратации гипса и 2) теплообмена между образцом и средой. Первый процесс обусловливает повышение температуры, второй – ее понижение. Суммарный результат зависит от того, что больше, скорость тепловыделения или скорость теплопотерь в среду. В методе принято допущение, что температура образца одинакова во всех точках его объема. В действительности температура падает от центра к периферии образца. Чтобы выровнять температуру образца, нужно между образцом и средой создать высокое термическое сопротивление, на котором будет локализован в основном весь температурный перепад. Самым высоким термическим сопротивлением обладает сосуд Дьюара (термос) – стеклянная колба с двойными стенками, между которыми создан вакуум. Отсутствие вещества между стенками практически исключает передачу тепла конвекцией и кондукцией, но остается третий путь – излучение. Для его снижения стенки колбы делают зеркальными – покрывают серебром. Этот металл имеет очень высокую отражательную способность.

Впростейшей схеме испытания (рис. 3.13) калориметрической средой является воздух помещения. При этом необходимо позаботиться о постоянстве коэффициента теплообмена (теплоотдачи) между термосом и средой и постоянстве температуры воздуха. Коэффициент теплоотдачи зависит от скорости омывания воздухом стенок термоса. Наименьшее значение он принимает, если воздух неподвижен.

Температура воздуха в помещении tn имеет суточные колебания, которые при центральном отоплении не должны превышать ±1,5 °С. Испытание гипса занимает 1 час. За это время температура воздуха в помещении изменяется незначительно. Если не открывать окон и дверей, то можно считать, чтоtn =const. Воду и гипс для приготовления образца, а также все части прибора и инструменты нужно до испытания выдержать не менее 1 часа и том же помещении. Тогда начальную температуру образца можно считать равной температуре средыtо=tn.

Для опыта готовят тесто нормальной густоты, для чего отвешивают 80 г гипса и соответствующее количество воды. Приготовленное тесто выливают в стаканчик из белой жести и помещают в сосуд Дьюара. В центре образца размещают резервуар термометра. Регистрируют температуру гипсового теста через каждые 5 минут, в течение 1 часа. Строят график зависимости температуры от времени и вычисляют количество теплоты, выделившейся за 5, 10, 15 ,…, 60 мин. с момента затворения. Строят график зависимости удельного тепловыделения гипса от времени, по которому судят о характере процесса гидратации.

Теплота Q. выделяемая гипсом, частично идет на нагрев всего того, что находится внутри термоса, и частично – на потери в среду, т. е. складывается из двух частей:Q =Q1 +Q2 .

Теплота Q1. идущая на повышение температуры в термосе, пропорциональна суммарной теплоемкостиCт (Дж/ о С) всех нагреваемых частей (внутренней стенки термоса, металлического стаканчика, гипсового теста, конца термометра и части теплоизолирующей пробки):

где to – начальная температура гипсового теста;tх – температура гипсового теста к моментуx (0, 5, 10 …60 мин.).

Аддитивная теплоемкость определяется по формуле:

где с иm – соответственно, удельная теплоемкость и масса: гипса (индекс "г"), воды (индекс "в") и прочих нагреваемых частей (индекс "i "). Величина ?сimi определяется экспериментально. Можно принять:сг =0,84 исв =4,28 кДж/(кг· о С), а ?сimi =125 Дж/°С.

Теплота Q2. теряемая телом в среду, пропорциональна коэффициенту теплоотдачи ?, который представляет собой количество теплоты, теряемой телом за 1 секунду, с 1 м 2 поверхности при разности температур между поверхностью тела и средой в 1 °С. В случае термоса, при фиксированной площадиS контакта его со средой, пользуютсяконстантой теплоотдачи калориметраQk =?S (Вт/°С), определяемой экспериментально. Тогда

Интегрирование по времени заменяем суммированием по площади, заключенной между кривой tx=f (?) и прямойtn =const:

Например, для момента времени ?x соответствующий интеграл от 0 до ?x равен площади заштрихованной на рис. 3.14. ПлощадьFx находят по трапециям (в °С· с):

Характеристикой вяжущего, в данном случае гипса, является удельное тепловыделение q =Q /mг .

Вычисления удобно производить в табличной форме. По результатам вычислений строят график зависимости q =f (?).