Рейтинг: 4.0/5.0 (1831 проголосовавших)

Рейтинг: 4.0/5.0 (1831 проголосовавших)Категория: Инструкции

Инструкцией устанавливается порядок, сроки, нормы и требования которым должны удовлетворять колёсные пары при их формировании, ремонте (освидетельствовании) и техническом содержании.

В соответствии с правилами технической эксплуатации ж. д. РФ. каждая колёсная пара должна удовлетворять требованиям настоящей Инструкции. Колёсные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетельствованию.

Колёсныепары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

1. Под ТПС - при всех видах технического обслуживания и текущих ремонтах ТР-1, ТР-2, каждой проверке ПС в эксплуатации.

2. В случае переподкатки, не связанной с неисправностью и ремонтом колёсной пары, если после предыдущего полного или обыкновенного освидетельствования прошло не более одного года.

3. При первой подкатке под ТПС новой колёсной пары (после формирования и после производства полного освидетельствования), если после них прошло не более 2 лет.

4. После крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колёсной пары, требующих их замены.

Осмотр колёсных пар должен производить:

машинист - при каждой приёмке ТПС;

в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота с обязательным остукиванием молотком.

Мастер - при техническом обслуживании ТО-3 ТПС.

Мастер или бригадир (где смены возглавляет бригадир) - при техническом обслуживании ТО-2 ТПС.

Мастер или приёмщик локомотивов - при техническом обслуживании ТО-4. ТО-5, текущих ремонтов ТР-1 и ТР-2 ТПС, при первой подкатке новых колёсных пар.

При осмотре колёсных пар проверять:

- на бандажах - отсутствие трещин, ползунов (выбоин), плен, раздавленнос-тей, вмятин, отколов, раковин, выщерблин, ослабление бандажа на ободе центра (остукиванием молотка), сдвиг бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката или износа, вертикального подреза гребня, ослабление бандажного кольца, опасной формы гребня (с изменением крутизны гребня изношенного бандажа) и остроконечного наката, являющегося признаком возможности опасной формы гребня. Опасная форма гребня проверяется при ТО-3. ТО-4, ТО-5, ТР-1, ТР-2 и ежемесячных осмотрах колёсных пар шаблоном УТ-1, при ТО-2 шаблоном ДО-1

- на колёсных центрах - отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси.

- на открытых частях осей - отсутствие поперечных, косых и продольных трещин, плен, протёртых мест, электроожога. Отсутствие нагрева букс. Состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу).

Отсутствие нагрева моторно-осевых подшипников при постановке на смотровую канаву.

Обыкновенное освидетельствование колёсных пар производится во всех случаях подкатки их под ТПС в депо, при котором выполняются все проверки, предусмотренные осмотром колёсных пар под ТПС и дополнительно производится.

1. Очистка от грязи и смазки.

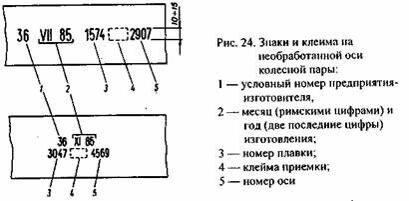

2. Проверка установленных клейм и знаков.

3. Проверка магнитным дефектоскопом открытых частей осей, зубьев зубчатых колёс.

4. Ревизия узлов с подшипниками качения.

Обыкновенное освидетельствование колёсных пар должны производить мастер, приёмщик, дефектоскопист с записью результатов освидетельствования в книгу формы ТУ-21 и паспорт колёсной пары.

Полное освидетельствование колёсных пар производится:

1. При ремонте на заводах и в депо, выполняющих ремонт колёсных пар ТПС со сменой элементов (хотя бы одного элемента).

2. При неясности клейм и знаков последнего полного освидетельствования, колёсная пара допускается к эксплуатации после постановки особого знака.

3. При наличии повреждений колёсной пары после крушения, аварии, столкновении или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой. При полном освидетельствовании колёсных пар должны выполняться все работы для обыкновенного освидетельствования и дополнительно производиться:

1) замена забракованных элементов;

2) очистка колёсных пар от краски;

3) проверка ультразвуковым дефектоскопом закрытых частей оси;

4) проверка ультразвуковым дефектоскопом удлинённых ступиц колёсных центров колёсных пар электровозов;

5) постановка клейм и знаков полного освидетельствования, на принятой колёсной паре после полного освидетельствования или формирования, а также при принятии отдельных элементов (бандажей, на наружном торце ступиц центра, зубчатом колесе) должны быть поставлены клейма. Клейма формирования ставятся на правом торце оси колёсной пары, клейма полного освидетельствования на левом торце оси колёсной пары. На бандажах в местах постановки контрольных отметок (кернов) на всю толщину бандажа - эмалью красного цвета и дополнительно нанесением жёлтой полосы шириной 10 мм на всю толщину бандажа рядом с красной полосой, с наплавленными гребнями. На ободах центров продолжение полосы на бандаже на всю ширину обода - эмалью белого цвета. Ширина контрольной полосы должна быть 25 мм.

Основные положения по содержанию колёсных пар изложены в 10 гл. ПТЭ. Согласно инструкции ЦТ-329 запрещается выдавать под поезда ТПС с колёсными парами, имеющими хотя бы один из следующих дефектов или отклонений.

При скорости движения до 120 км/ч:

- при толщине гребня более 37 мм или менее 27 мм для колёс локомотивов измеряемого 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18 мм от вершины гребня, при измерении шаблоном УТ-1. с профилем по рисунку 15;

- более 35 мм и менее 27 мм с профилем ДМеТИ и для МВПС дальнего сообщения, более 36 мм и менее 27 для МВПС местного и пригородного сообщения;

- при высоте гребня измеряемого шаблоном УТ-1, ширина более 35 мм или менее 27 мм для колёс с профилем по рис. 15 измеряемому на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм. а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18 мм от вершины гребня у колёсных пар, бандажи, которых обточены по профилям:

- более 33 мм и менее 27 мм с профилем ДМеТИ и для МВПС;

- более 35 мм и менее 27 мм с профилем Зинюка-Никитского.

Наличие выщербины, раковины или вмятины на поверхности катания глубиной более 3,0 мм и длиной более 10 мм.

Выщербина или вмятина на вершине гребня длиной более 4 мм.

Разница диаметров бандажей колёсных пар в комплекте под секцией тепловоза и электровоза более 12 им в пассажирском движении, более 16 мм в грузовом движении. Разница прокатов левой и правой стороны колёсной пары более 2 мм.

Ослабление бандажа на колёсном центре, оси на ступице, зубчатого колеса на оси или ступице колёсного центра.

Опасную форму гребня (параметр крутизны - менее 6 мм для ГОСТ, менее 5,5 для профиля МИТИ) измеряемого универсальным шаблоном УТ-1.

Остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания.

Острые поперечные риски и задиры на шейках и предподступичных частей осей.

Протёртое место на средней части оси более 4 мм.

Местное или общее уширение ширины бандажа более 6 мм.

Ослабление бандажного кольца в сумме на длине более 30% ( МВПС не более 20%), не более чем в трёх местах для локомотивов, а также ближе 100 мм от замка кольца.

Толщину бандажей колёсных пар (в мм):

- тепловозов с нагрузкой на ось менее 23 тонн - 36 мм.

- тепловозов с нагрузкой на ось 23 тонны и выше 40мм,

Трещины в ободе, диске, ступице и бандаже колеса ТПС.

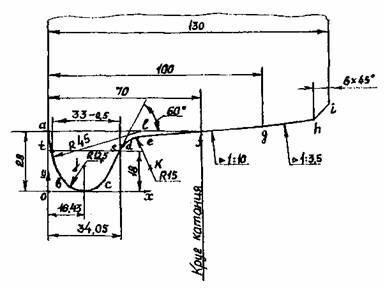

Кольцевые выработки на поверхности катания у основания гребня глубиной более 1 мм, на конусности 1:3,5 более 2 мм и шириной более 15 мм. При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки, как для кольцевых выработок, расположенных у гребня.

Отступление в размерах фаски при обточке бандажей колёсных пар, как в целом на бандаже, так и на отдельных его местах допускается в сторону увеличения на 4 мм и в сторону уменьшения на 1 мм.

У колёсных пар ТПС на каждом ТО-3, ТР-1, ТР-2 но не реже одного раза в месяц, производить измерения проката, высоту гребня, крутизну опасной формы гребня и диаметр бандажей колёсных пар.

В случае обточки колёсных пар без выкатки или переподкатки измерение обточенных колёсных пар производится: как до, так и после обточки. При обнаружении у прицепного вагона МВПС на колёсной паре ползуна более 1 мм, но не более 2 мм разрешается довести этот поезд до пункта, где эту колёсную пару можно заменить или обточить, со скоростью не более 100 км/час.

Обнаруженные дефекты при осмотре колёсных пар под ТПС должны записываться в журнал технического состояния локомотива (ТУ-152) и в книгу записи ремонта (ТУ-28).

Зависимость длины и глубины ползуна от диаметра колёсной пары:

Диаметр колёс по кругу катания

Длина ползуна при его глубине

1.1. Настоящая Инструкция распространяется на колесные пары всех типов тягового подвижного состава (далее ТПС) колеи 1520 мм.

1.2. Инструкцией устанавливаются порядок, сроки, нормы и требования, которым должны удовлетворять колесны е й пары при их формировании, ремонте (освидетельствовании) и техническом содержании.

1.3. Вся вновь издаваемая эксплуатационная и ремонтная документация по колесным парам должна строго соответствовать настоящей Инструкции и ГОСТ 11018, а действующая документация должна быть приведена в соответствии с ними.

1.4. Требования настоящей Инструкции обязательны при изготовлении и ремонте колесных пар.

1.5. Инструкция от 31.12.85 г. № ЦТ/4351 действует в части, касающейся изготовления и ремонта колесных пар паровозов.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации (далее ПТЭ) каждая колесная пара должна удовлетворять требованиям настоящей Инструкции. Колесные пары ТПС с подшипниками качения должны также удовлетворять требованиям действующей Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава.

Колесные пары ТПС, эксплуатирующегося со скоростями свыше 140 км/ч должны, кроме того, удовлетворять требованиям действующей Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств подвижного состава и организации движения на участках обращения скоростных пассажирских поездов.

Изготовление и ремонт ведомых зубчатых колес тяговых редукторов с упругими резинометаллическими элементами, узлов и деталей приводов колесных пар с опорно-рамным и опорно-осевым подвешиванием тяговых электродвигателей должны производиться согласно требованиям соответствующих действующих чертежей, правил ремонта, технологических инструкций, ремонтных руководств и ГОСТ 11018.

Выполнение требований указанной технической документации обязательно для всех работников, связанных с формированием, освидетельствованием, ремонтом и эксплуатацией колесных пар.

2.2. Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте формирования, полного освидетельствования и клейма о приемке ее при формировании и полном освидетельствовании. Элементы колесной пары должны иметь знаки и клейма, установленные соответствующими стандартами, техническими условиями и настоящей Инструкцией. После ремонта в странах СНГ и Латвии допускается эксплуатация колесных пар и их отдельных элементов без клейма «Серп

и молот» при наличии остальных предусмотренных клейм (раздел 8).

2.3. Колесные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетельствованию, в соответствии с порядком, установленным настоящей Инструкцией.

2.4. Полное освидетельствование должно производиться на заводах и в локомотивных депо, имеющих разрешение МПС и обязательный минимум оборудования, приспособлений, средств измерений и контроля согласно приложениям 1 и 2.

2.5. Ответственность за содержание инструментов и средств измерений в исправном состоянии, а также за своевременную поверку (калибровку) средств измерений возлагается на начальника колесного цеха или мастера, руководящего ремонтом или формированием колесных пар.

Контроль за организацией и своевременностью поверки (калибровки) средств измерения осуществляется: на заводе — начальником отдела технического контроля; в депо — главным инженером или заместителем начальника депо по ремонту.

2.6. Состояние оборудования, приспособлений и инструмента для ремонта (освидетельствования) колесных пар, а также соблюдение требований настоящей Инструкции на заводах и в депо ежегодно должно проверяться комиссиями под председательством главного инженера (или его заместителя — на заводе) с

участием ОТК и приемщиков локомотивов (инспекторов-приемщиков на заводе, где они есть).

2.7. Элементы каждой колесной пары в депо и на ремонтных заводах должны проверяться магнитным и ультразвуковым дефектоскопами в сроки, установленные настоящей Инструкцией, с соблюдением требований действующих инструкцией, инструктивных указаний и руководств по ультразвуковой дефектоскопии и магнитному контролю.

Проверки элементов колесных пар должны выполняться дефектоскопистами, выдержавшими испытание на право контроля деталей ТПС и получивших удостоверение. Комплексные проверки дефектоскопии элементов колесных пар должны периодически (не реже 1 раза в год) проводить контрольные мастера ОТК, заводские инспектора-приемщики и приемщики локомотивов, где они есть.

Результаты проверок должны регистрироваться в соответствующей документации.

2.8. В пунктах формирования, ремонта и эксплуатации ко лесных пар должны вестись книги, журналы, ведомости по учету, ремонту (освидетельствованию) колесных пар по установленным МПС формам, а также паспорта колесных пар ТПС. Эти документы должны разборчиво заполняться только чернилами и подписываться ответственными лицами. Исправления допускаются только красными чернилами за подписью лица, внесшего исправление с расшифровкой фамилии и инициалов.

2.9. Технический паспорт установленной МПС формы (приложение 8 ) должен составляться на каждую вновь сформированную колесную пару ТПС. Номер паспорта должен соответствовать номеру оси колесной пары.

Технические характеристики вновь сформированной колесной пары, должны быть занесены в паспорт за подписью начальника или мастера отдела технического контроля завода изготовителя и заверены печатью предприятия. В дальнейшем в паспорт заносят все данные, связанные с эксплуатацией и ремонтом колесной пары.

При отсутствии технического паспорта подкатка колесной пары под ТПС запрещается. Паспорт подкаченной колесной пары должен храниться в паспорте ТПС.

При замене оси колесной пары в паспорте должен быть зачеркнут номер замененной оси и красными чернилами внесен номер новой оси.

2.10. В случае утери паспорта колесной пары выписывается дубликат при одном из видов освидетельствования колесной пары до смены элементов на основании имеющихся на них клейм, а также проведения обмеров для занесения в дубликат паспорта необходимых данных согласно форме, приведенной

В верхнем правом углу паспорта должна быть запись «Дубликат». Дубликат паспорта подписывается:

на заводе — начальником отдела технического контроля и заводским инспектором-приемщиком; в депо — заместителем начальника депо по ремонту и приемщиком локомотивов 1 .

Подписи заверяются печатью предприятия с указанием даты выписки дубликата.

2.11. Сварочные работы на колесных парах необходимо производить в соответствии с требованиями действующих инструктивных указаний по сварочным работам при ремонте ТПС.

Сварочные работы должны выполняться сварщиками, сдавшими испытания на право производства этих работ и имеющими на это соответствующее удостоверение.

2.12. Запрещается подкатывать под ТПС и эксплуатировать колесные пары, не отвечающие требованиями настоящей Инструкции.

1 Здесь и далее: инспектора-приемщики и приемщики локомотивов — там, где они имеются.

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ

3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

— под ТПС — при всех видах технических обслуживаний и текущих ремонтов ТР1, ТР2, каждой проверке ТПС в эксплуатации;

— в случае переподкатки, не связанной с неисправностью и ремонтом колесной пары (без разборки или при частичной разборке собранных с ней узлов), если после предыдущего полного или обыкновенного освидетельствования прошло не более одного года производятся обмеры бандажей и межбандажного расстояния (при сроке более года необходимо выполнить обыкновенное освидетельствование);

— при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси;

— после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

3..2. Осмотр колесных пар под ТПС должны производить: — машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО2 моторвагонного подвижного состава (в случае производства последнего локомотивными бригадами);

— мастер — при техническом обслуживании ТО3 ТПС;

— мастер или бригадир (где смены слесарей возглавляет бригадир)

— при техническом обслуживании ТО2 ТПС (по моторвагонному подвижному составу

— в случае производства ТО2 ремонтными бригадами пункта технического обслуживания);

мастер и приемщик локомотивов — при техническом обслуживании ТО4, ТО5, текущих ремонтах ТР1 и ТР2 ТПС, при первой подкатке новых колесных пар.

3..3. При осмотре колесных пар проверять. на бандажах и ободьях цельнокатаных колес — отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и

ободе центра), предельного проката, предельной высоты гребня, измеряемой с помощью шаблона УТ-1. или износа, вертикального подреза гребня. ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня.

Опасная форма гребня проверяется при ТО-2 (для моторвагонного подвижного состава в случае производства ТО-2 ремонтными бригадами), ТО3, ТО4, ТО5, ТР1, ТР2 и ежемесячных обмерах колесных пар шаблоном УТ1, при ТО2 допускается контроль шаблоном ДО1;

— на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза — отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

— на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов; — отсутствие нагрева букс;

— состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу);

— отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву.

3.4. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

—до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм;

— до от 120 км/ч до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм.

3..5. В соответствии с ПТЭ запрещается выпускать из ТО2, ТО3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

3..5.1. При скоростях движения до 120 км/ч: — при прокате по кругу катания у локомотивов, а также у моторвагонного подвижного состава дальнего следования — более 7 мм, у моторвагонного подвижного состава в поездах местного и пригородного сообщения

— более 8 мм; при использовании шаблона УТ-1 при высоте гребня бан6дажа у локомотивов для профиля по рисунку 3 ГОСТ 11018-87 более 37 мм и менее 27 мм; у локомотивов для профиля ДМеТИ и моторвагонного подвижного состава дальнейшего сообщения более 35 мм или менее 27 мм; для локомотивов профиля Зинюка-Никитского более 39 мм или менее 27 мм. У моторвагонного подвижного состава в поездах местного и пригородного сообщения - более 36 мм и менее 27 мм.

- при толщине гребня более 33 мм или менее 25 мм у локомотивов, измеряемой на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм. а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18

мм от вершины гребня, а при измерении шаблоном УТ-1 на расстоянии 13 мм от круга катания менее 23

- при разнице в толщинах гребней на одной колесной паре с правой и левой стороны более 4 мм.

— при толщине гребня более 33 мм или менее 25 мм у локомотивов, измеряемой на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм — измеряемой на расстоянии 18

мм от вершины гребня, а при измерении шаблоном УТ1 — на расстоянии 13 мм от круга катания, у колесных пар, бандажи которых обточены по профилям:

— ГОСТ 1101887 (рисунок 3) менее 23 мм и более 32 мм; — моторвагонного подвижного состава менее 23 мм и более 31 мм;

— Зинюка-Никитского менее 24,5 мм и более 31,1 мм; — ДМеТИ менее 23 мм и более 31 мм.

3.5.2. При скоростях движения от 120 км/ч до 140 км/ч: — при прокате по кругу катания у локомотивов,

моторвагонного подвижного состава более 5 мм; при использовании шаблона УТ-1 при высоте гребня бандажа более 35мм и менее 27 мм (для гребней с высотой для нового колеса 30 мм - локомотивный профиль по рисунку 3 ГОСТ 11018-87). Более 33 мм и менее 27 мм (для гребней с высотой для нового колеса 28 мм - профиль ДМеТИ и для моторвагонного подвижного состава) и более 37 мм или менее 27 мм; для гребней с высотой для нового колеса 32 мм - профиль Зинюка-Никитского).

– при толщине гребня более 33 мм или менее 28 мм у локомотивов, измеряемой на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18

мм от вершины гребня, а при измерении шаблоном УТ-1 - на расстоянии 13 мм от круга катания менее 27

– при разнице в толщинах гребней на одной колесной паре с правой и левой стороны более 4 мм.

— при толщине гребня более 33 мм или менее 28 мм у локомотивов, измеряемой на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у ТПС с высотой гребня 28 мм, измеряемой на расстоянии 18

мм от вершины гребня, а при измерении шаблоном УТ1 — на расстоянии 13 мм от круга катания, у колесных пар, бандажи которых обточены по профилям: — ГОСТ 1101887 (рисунок 3) менее 26 мм и более 32 мм; — моторвагонного подвижного состава менее 26 мм и более 31 мм;

— Зинюка-Никитского менее 27,5 и более 31,5 мм; — ДМеТИ менее 26 мм и более 31 мм.

3.5.3. При вертикальном подрезе гребня высотой более 18 мм. Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальными шаблонами (Рис. 1 и приложение 13). Для измерения опасной формы гребня у локомотивов и моторвагонного подвижного состава надлежит

пользоваться универсальным измерительным шаблоном УТ1 (приложение 12). при отбраковке бандажей

(колес) на ТО-2 с помощью шаблона ДО-1 отбракованные колесные пары следует дополнительно замерить с помощью шаблона УТ-1 и на основании полученных результатов решать о их пригодности к дальнейшей эксплуатации.

3.5.4. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм.

При обнаружении в пути следования и у прицепного вагона моторвагонного подвижного состава ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм, разрешается довести его без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч. грузовой не выше 70 км/ч) до ближайшего локомотивного депо. пункта технического обслуживания, имеющего средства для замены колесных пар.

При наличии ползуна у прицепного вагона от 2,0 мм до 6,0 мм, у локомотива и моторного вагона —от 1,0 до 2,0 мм допускается следование поезда до ближайшей станции со скоростью не свыше 15 км/ч, а при ползуне свыше 6,0 до 12,0 мм и свыше 2,0 до 4,0 мм — со скоростью не свыше 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12,0 мм у прицепного вагона и свыше 4,0 мм у локомотива и моторного вагона разрешается следование со скоростью 10 км/ч при условии исключения возможности вращения колесной пары через ее вывешивание или иной способ транспортирования. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежденной колесной пары отключены. Для вывода с перегона до депо локомотивов с двухосными тележками вывешивать колесную пару запрещается. В этом случае используются специальные транспортные тележки. Транспортные тележки изготавливает локомотивное депо Курган Южно Уральской ж. д. по договорам с локомотивным депо сети.

3.6. Запрещается выдавать в поезда ТПС с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

— выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм или и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм;

— выщербину или вмятину на вершине гребня длиной более 4,0 мм;

— разницу диаметров бандажей колесных пар в комплекте под секцией тепловоза, электровоза и моторного вагона электросекции более 12 мм в пассажирском движении, а в грузовом движении — тепловоза и электровоза переменного тока более 20 мм, электровоза постоянного тока более 16 мм;

— разницу прокатов у левой и правой стороны колесной пары более 2 мм;

— ослабление бандажа на колесном центре, оси в ступице, зубчатого колеса на оси или ступице колесного центра, пальцев тягового привода в отверстиях приливов колесного центра цельнокатаного колеса или колесного центра на оси;

— опасную форму гребня (параметр крутизны — менее 6,5 мм для гребней колесных пар, обточенных по локомотивному профилю (ГОСТ 11018-87, рисунок 3) с высотой гребня над кругом катания 28 мм и гребней, обточенных по профилю Зинюка-Никитского, а для гребней моторвагонного подвижного состава

и гребней по профилю ДМеТИ с высотой гребня 28 мм над кругом катания - менее 5 мм ), измеряемую универсальным шаблоном УТ1;

— остроконечный накат на гребне колесной пары гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания:

— толщину гребня более 23 мм и менее 21 мм у 2й и 5й колесных пар электровозов ЧС2, ЧС2т, ЧС4, ЧС4т (до № 263) при измерении на расстоянии 16,25 мм от вершины гребня ; и более 21 мм и менее 19,5 мм при измерении шаблоном УТ-1 на расстоянии 13 мм от круга катания.

— острые поперечные риски и задиры на шейках и предподступичных частях осей;

— протертое место на средней части оси локомотива глубиной более 4,0 мм, а на оси моторвагонного подвижного состава — более 2,5 мм;

— местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм;

— ослабление бандажного кольца в сумме на длине более 30%, не более, чем в 3х местах для локомотивов и более 20% для моторвагонного подвижного состава, а также ближе 100 мм от замка кольца;

— толщину бандажей колесных пар менее (мм): электровозов, кроме ВЛ22 в/и', ВЛ23, ВЛ8, ВЛ60 в/и 45 (на ВЛ10, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85 в бесснежное время по разрешению начальника дороги допускается — 40);

электровозов ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и и тепловозов с нагрузкой на ось 23 т и выше — 40; тепловозов с нагрузкой на ось менее 23 т — 36; моторных вагонов моторвагонного подвижного состава — 35; — толщиной ободьев цельнокатаных колес менее (мм):

тепловозов ТГМ (ТГМЗ, ТГМ4, ТГМ6) 30; прицепных вагонов моторвагонного подвижного состава —

— трещины в ободе, диске, ступице и бандаже колеса ТПС; — кольцевые выработки на поверхности катания у основания гребня глубиной более 1,0 мм, на конусности 1:3,5 более 2,0 мм и шириной более 15,0 мм.

При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки — как для кольцевых выработок, расположенных у гребня.

3.7. Обнаруженные дефекты при осмотре колесных пар под ТПС должны записываться в журнал

технического состояния локомотива и в книгу записи ремонта.

3.8. У колесных пар ТПС не реже одного раза в месяц производить замеры проката, толщины бандажей (ободьев цельнокатаных колес), толщины гребней и параметр крутизны (опасной формы) гребня, а на очередных плановых ремонтах после обточки диаметров бандажей". Результаты замеров заносить в книгу, утвержденной МПС формы. Замеры должны выполняться работником, назначенным начальником депо, после сдачи им экзаменов деповской комиссии на знание настоящей Инструкции.

Периодичность контрольных обмеров колесных пар начальниками депо, их заместителями и приемщиками локомотивов устанавливается начальником службы локомотивного хозяйства в зависимости от положения с износом гребней бандажей в различных депо дороги.

4. ВИДЫ, СРОКИ И ПОРЯДОК ОСВИДЕТЕЛЬСТВОВАНИЯ КОЛЕСНЫХ ПАР.

4.1. Колесные пары за время своей работы, помимо осмотров под ТПС должны подвергаться обыкновенному и полному освидетельствованию.

4.2. Все виды освидетельствовании колесных пар должны производиться работниками, получившими право на выполнение этих работ, после соответствующей проверки знаний (экзаменов).

4.3. Удостоверение на право производства освидетельствований колесных пар обязаны иметь:

— начальники и мастера колесных цехов, начальники ОТК и мастера ОТК колесных цехов, заводские инспектора-приемщики и приемщики локомотивов, заместители начальников по ремонту и главные инженеры депо на заводах, а также в депо инженеры в депо и на заводах. производящих ремонт колесных пар со сменой элементов;

— заместители начальников депо по ремонту, главные инженеры, мастера, связанные с ремонтом (освидетельствованием) колесных пар, приемщики локомотивов, техники-технологи, обмеряющие и осматривающие бандажи колесных пар в ремонтных пунктах, не производящих ремонт колесных пар со сменой элементов.

4.4. Экзамены на право производства освидетельствования колесных пар должны производиться комиссиями в составе:

— на ремонтных заводах на заводах, ремонтирующих и формирующих колесные пары — дорожного ревизора по безопасности движения по локомотивному хозяйству, главного инженера завода, начальника ОТК и инспектора-приемщика Главного управления локомотивного хозяйства МПС (там, где они имеются);

— в депо, производящих ремонт колесных пар со сменой элементов,— дорожного ревизора по безопасности движения по локомотивному хозяйству и главного инженера службы локомотивного хозяйства. Эти же комиссии экзаменуют заводских инспекторов-приемщиков локомотивостроительных и ремонтных заводов;

— в остальных депо — ревизора отделения по безопасности движения поездов по локомотивному хозяйству, начальника и заместителя начальника локомотивного (технического) отдела отделения дороги.

Работники, имеющие право на освидетельствование колесных пар, должны подвергаться не реже, чем 1 раз в 2 года повторным экзаменам теми же комиссиями. Результаты экзаменов оформляются актом. Форма выдаваемого удостоверения приведена в приложении 4.

Проверка знаний настоящей Инструкции остальными работниками, связанными с эксплуатацией и ремонтом колесных пар, должна выполняться комиссией, назначаемой руководителем предприятия в указанные сроки. Результаты проверки знаний оформляются протоколом.

4.5. Обыкновенное освидетельствование колесных пар производится во всех случаях подкатки их под ТПС в депо, за исключением указанных в п. 3.1, в том числе при ТР2 электропоездов.

4.6. Полное освидетельствование колесных пар ТПС производится:

— при ремонте на заводах и в депо, выполняющих ремонт колесных пар ТПС со сменой элементов (хотя бы одного элемента);

— при неясности клейм и знаков последнего полного освидетельствования ;

— при наличии повреждений колесной пары после крушения, аварии, столкновения или схода с рельсов, а также любых видимых повреждений, выявленных при внешнем осмотре, кроме отклонений, выявленных на профиле бандажа, которые могут быть устранены обточкой.

4.7. Колесная пара, выкаченная из-под ТПС до очистки и освидетельствования, должна быть осмотрена

с целью выявления сдвига бандажей на колесных центрах, ступиц на оси, трещин на средней части оси, на центрах, бандажах или цельнокатаных колесах.

4.8. При обыкновенном освидетельствовании колесных пар должны выполняться все проверки, предусмотренные осмотром колесных пар под ТПС и дополнительно проводиться:

— очистка от грязи и смазки или обмывка в моечной машине;

— проверка установленных клейм и знаков; — проверка магнитным дефектоскопом открытых частей осей, зубьев зубчатых колес, пальцев тягового привода, у локомотивов с гидравлическими и механическими приводами, имеющими кожуха (корпуса), не позволяющие выполнять магнитную дефектоскопию, проверку состояния зубьев прямозубых зубчатых колес провести ультразвуковой дефектоскопией (УЗД);

— проверка ультразвуковым дефектоскопом шеек и подступичных частей осей моторвагонного подвижного состава. При отсутствии ультразвукового дефектоскопа демонтировать внутренние кольца

подшипников и произвести магнитную дефектоскопию шеек;

— проверка соответствия размеров всех элементов колесной пары установленным нормам допусков и износов (согласно приложению 5);

—проверка состояния пружинных пакетов и заклепок зубчатых колес, плотность насадки косозубых венцов, а также болтов, крепящих венцы зубчатых колес; — проверка состояния упругих элементов, дисков тарелок; — крепление стопорных колец упругих зубчатых колес тепловозов;

— ревизия узлов с подшипниками качения в случаях, когда это предусмотрено Инструкцией по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава (приложение II);

-проверка УЗД удлиненных ступиц колесных центров на электровозах серии ВЛ10, ВЛ80, ЧС2; ВЛ10в/и, ВЛ-11в/и, ВЛ-15, ВЛ-80в/и, ВЛ-85, ЧС2.

— окраска открытых мест оси.

Обыкновенное освидетельствование колесных пар должны производить мастер, приемщик и дефектоскопист с записью результатов освидетельствования в книгу формы ТУ21 (приложение 10) и паспорт колесной пары.

4.9. При полном освидетельствовании колесных пар должны выполняться все работы, предусмотренные для обыкновенного освидетельствования и дополнительно производится: — замена забракованных элементов;

очистка колесной пары от краски (на литых необработанных поверхностях колесных центров допускается неполная очистка от краски, не мешающая визуальному контролю за наличием трещин);

— осмотр пластин пакетов и пазов зубчатых колес электровозных колесных пар со снятием боковых шайб;

— проверка магнитным дефектоскопом призонных болтов зубчатых колес (при их постановке );

— проверка плотности посадки призонных болтов зубчатых колес остукиванием двухсотграммовым молотком по головке болта, с отворачиванием гаек;

— проверка ультразвуковым дефектоскопом закрытых частей осей (для движущих колесных пар дизельпоездов — только подступичных частей осей);

проверка ультразвуковым дефектоскопом удлиненных ступиц колесных центров электровозных колесных пар; — постановка клейм и знаков полного освидетельствования.

4.10. Ремонтные пункты, выполняющие ремонт колесных пар со сменой элементов и полное освидетельствование должны быть оборудованы устройствами, позволяющими производить очистку элементов колесной пары от старой краски до металла.

Разрешается производить очистку колесных пар металлическими щетками.

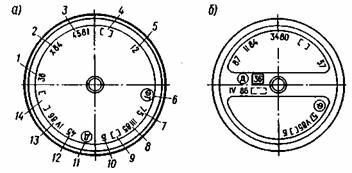

Рис. 1 Шаблон для контроля вертикального подреза гребня бандажа а) Гребень бракуется б) Гребень не бракуется

4.11. Для механизированной очистки колесных пар в моечных машинах применяются растворы с техническими моющими средствами (ТМС) на основе поверхностно-активных веществ (ПАВ). Концентрация растворов, их температура должны выдерживаться в соответствии с технологической документации, утвержденной в установленном порядке.

При обмывке колесных пар ТПС раствором с ТМС роликовые подшипники опоры корпуса редуктора, для предупреждения попадания в них моющей жидкости, должны быть заполнены консистентной смазкой и закрыты защитным кожухом.

Инструкция по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм

ТИ РМ-047-2002 Типовая инструкция по охране труда для подсобного рабочего

ФЕРр-2001 Сборник 56 Проемы

ГОСТ 18489-73 Заделка канатов "на шарик". Конструкция и размеры Sealing off ropes in the form of a ball. Design and dimensions

РД 15-05-2006 Методические указания по проведению экспертизы промышленной безопасности подъемных сосудов шахтных подъемных установок

СНиП 2.04.01-85 Внутренний водопровод и канализация зданий.

ГОСТ Р 51263-99 Полистиролбетон. Технические условия Concrete with polysterene aggregates. Specifications

ВРД 39-1.2-054-2002 Инструкция по техническому расследованию и учету аварий и инцидентов на опасных производственных объектах ОАО "Газпром", подконтрольных Госгортехнадзору России

ГОСТ 9133-78 Обувь. Методы определения линейных размеров Footwear. Methods of determination of linear sizes

Сайт создан в системе uCoz

Автор: Коллектив

Год издания: 2000

Формат: pdf

Издат. МПС РФ

Страниц: 69

Размер: 0,8 Мб

Язык: Русский

Настоящая Инструкция распространяется на колесные пары всех типов локомотивов и моторвагонного подвижного состава (МВПС) колеи 1520 мм. Локомотивы и МВПС далее именуются тяговый подвижной состав (ТПС).

(В редакции указания МПС России от 23.08.2000 № К-2273у)

Инструкцией устанавливаются порядок, сроки, нормы и требования, которым должны удовлетворять колесные пары при их формировании, ремонте (освидетельствовании) и техническом содержании.

Вся вновь издаваемая эксплуатационная и ремонтная документация по колесным парам должна строго соответствовать настоящей Инструкции и ГОСТ 11018, а действующая документация должна быть приведена в соответствии с ними.

Требования настоящей Инструкции обязательны при изготовлении, ремонте, техническом обслуживании и эксплуатации колесных пар. (В редакции указания МПС России от 23.08.2000 № К-2273у)

Инструкция от 31.12.85г. № ЦТ/4351 действует в части, касающейся изготовления и ремонта колесных пар паровозов.

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМПАРАМ В ЭКСПЛУАТАЦИИ

4. ВИДЫ, СРОКИ И ПОРЯДОК ОСВИДЕТЕЛЬСТВОВАНИЯ КОЛЕСНЫХ ПАР

5. НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР И СПОСОБЫ ИХ УСТРАНЕНИЯ

6. РЕМОНТ И ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР

6.1. ОБЩИЕ ТРЕБОВАНИЯ

6.2. ОБРАБОТКА НОВЫХ И СТАРОГОДНИХ ОСЕЙ

6.3. ОБРАБОТКА НОВЫХ И СТАРОГОДНИХ ЦЕНТРОВ, ЦЕЛЬНОКАТАНЫХ И ЗУБЧАТЫХ КОЛЕС

6.4. РЕМОНТ ЗУБЧАТЫХ КОЛЕС

6.5. РАСТОЧКА НОВЫХ И СТАРОГОДНИХ БАНДАЖЕЙ

6.6. НАСАДКА (СМЕНА) БАНДАЖЕЙ

6.7. ПРЕССОВЫЕ РАБОТЫ

6.8. ТЕПЛОВОЙ МЕТОД ФОРМИРОВАНИЯ КОЛЕСНЫХ ПАР

6.9. ОБТОЧКА БАНДАЖЕЙ И ОБОДЬЕВ ЦЕЛЬНОКАТАНЫХ КОЛЕС ПО ПРОФИЛЮ

6.10. ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР

7. ПРОВЕРКА, ПРИЕМКА И ИСКЛЮЧЕНИЕ ИЗ ИНВЕНТАРЯ КОЛЕСНЫХ ПАР

8. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ

10. ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ

11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ